モデルベース開発で転がり軸受の設計期間短縮と性能向上を実現

- 商品・技術

株式会社ジェイテクト(以下、ジェイテクト)は、転がり軸受の新規設計でモデルベース開発を取り入れ活用しています。設計品質の向上から製品品質向上につなげ、転がり軸受の設計期間を大幅に短縮しています。

背景

近年、自動車の電動化が加速していく中、高速回転化やトルクの低損失化がより求められています。過酷な条件下で使用される軸受設計のために、ジェイテクトではモデルベース開発(以下、MBD※1)を積極活用し、転がり軸受の設計期間を短縮するとともに、新たな付加価値を備えた新製品の開発を進めています。

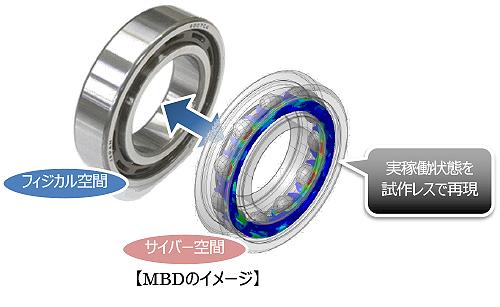

※1 MBD : Model Based Development

開発したいモノのモデルを製作し、そのモデルをベースにシミュレーション技術を活用することで、開発期間の飛躍的な短縮と製品品質を向上させる高効率な開発手法。

MBDの活用事例

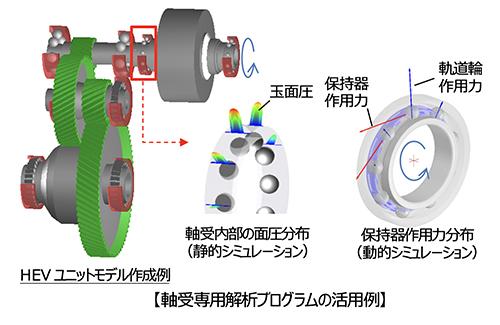

軸受設計用の専用解析プログラムを自社開発、動解析プログラムを品種ごとに専用開発

高速回転で軸受を使用する場合、内部の各部品には大きな遠心力が作用し、通常回転時に比べ、非常に過酷な稼働状態となります。また、回転する玉の位置決めを行う保持器には、それらに加えて玉の進み遅れによる衝突力が繰返し作用します。高速回転下において、破損や焼付きが発生しない軸受を開発するためには、それらの作用力を正確に見積もることが求められます。ジェイテクトでは、軸受設計用の専用解析プログラムを自社開発し、軸受寿命や保持器耐久性などについて、設計者自らが事前検証することを可能にしています。特に、主に保持器の耐久性評価に用いる軸受の動解析プログラムは、品種ごとに専用のモジュールを開発し、新開発の軸受についても迅速に開発できる体制を築いています。このようなMBD化の推進により、従来2年程度要していた新しい軸受の開発期間を約1年に短縮することに成功しました。

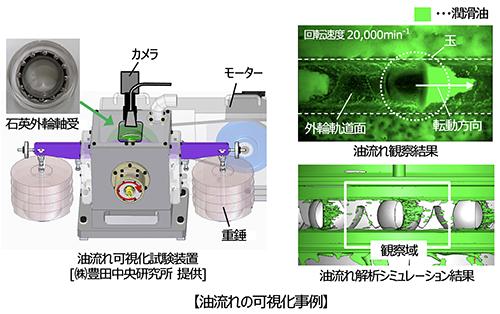

株式会社豊田中央研究所と協業で高速撮影システムによる内部の油の流れを確認できる装置を開発

高速回転軸受の耐久性を保証するための新たな課題として、潤滑油が適切に供給されるのかどうかを事前に把握する必要があります。ジェイテクトは株式会社豊田中央研究所との協業により、石英ガラスで製作した軸受に特殊な蛍光剤を混入した潤滑油を流し込み、高速撮影システムで内部の油の流れ方を観察できる新しい試験装置を開発しました。これにより、世界で初めて(※2)20,000min-1の高速回転域における軸受内部の油流れを可視化することに成功し、高速領域特有の希薄潤滑状態を直接観察することができました。これらの結果と油の流れ解析シミュレーションとの相関を取ることにより、軸受内部に流入する潤滑油の量を事前予測することが可能となりました。このような技術は、お客様の各種ユニットにおける潤滑設計に大きく貢献できるものと考えております。

※2:当社調べ

お客様への貢献

①品質の高い軸受製品を短納期で提供でき、お客様の開発期間の短縮に貢献

②お客様のユニット性能を向上させる軸受仕様をご提案

製品開発事例

MBDを活用した事例では、2021年6月にリリースした世界最速レベルとなる

dmn(※3)185万の電気自動車モーター用高速回転グリース玉軸受を、わずか1年で開発完了しました。このような新たな提案により、モーターの小型・高出力化による高速回転化に対応し、電費向上と航続距離の延長に貢献します。

※3:dmn=軸受の回転性能を示す値 ピッチ円直径(mm)×回転速度(min-1)

今後もジェイテクトは、製品開発におけるDX化を強化・推進し、従来見ることができなかった現象を見える化することで、あらゆる産業分野の軸受製品の高性能化を図るとともに、お客様の課題を解決できる製品・技術サービスを提供してまいります。

今回の開発品を通じて貢献可能なSDGsの目標

| 7.3 | 2030年までに、世界全体のエネルギー効率の改善率を倍増させる。 |

| 9.4 | 2030年までに、資源利用効率の向上とクリーン技術及び環境に配慮した技術・産業プロセスの導入拡大を通じたインフラ改良や産業改善により、持続可能性を向上させる。 全ての国々は各国の能力に応じた取組を行う。 |

| 12.5 | 2030年までに、廃棄物の発生防止、削減、再生利用及び再利用により、廃棄物の発生を大幅に削減する。 |