- クライアントプロフィール

- 大手重工メーカー、化学メーカー、研究機関など多数

- この事例の導入商品

- コロガードプロベアリング

用途例>高機能フィルム製造設備、洗浄装置など

1984年以前、さまざまなメーカーが耐食用ベアリングを求めていた

セラミックベアリングがまだなかった時代。

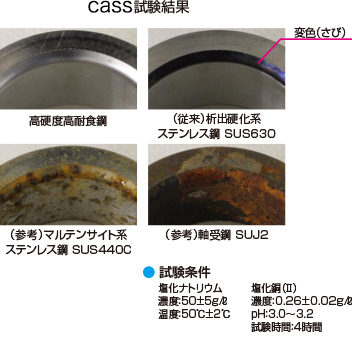

海洋設備の建造や、医薬品の研究、食品の製造など、液中作業を必要とする多くのメーカー様は、ステンレス製のベアリングを内蔵した装置を水中で使用していました。

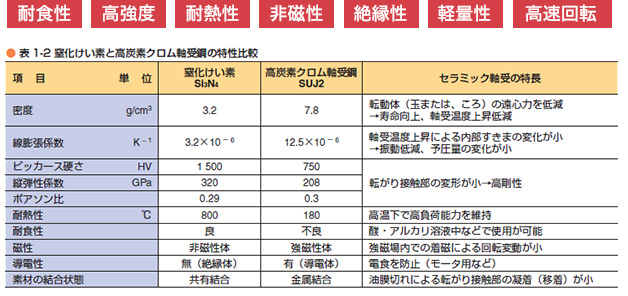

しかし、ステンレスは耐食性には優れるものの、硬さとしてはやわらかい部類に入る素材。

使用にあたっては、高頻度のメンテナンスと取り替えコストが発生します。

強度が高く、さび付かない耐食用ベアリングの商品化は、特定の業界だけでなく幅広い業界で誕生が待たれていました。

耐食性・高強度だけにとどまらない高機能ベアリングが誕生

ジェイテクト(当時社名:光洋精工)は強度を保ちつつさび付かないベアリングを実現するために、転動体にエンジニアリングセラミックスを採用することを着想しました。

当初は酸化アルミニウム(アルミナ)を原料としていましたが、割れやすさを克服できず断念。

その後、NASAの発表したレポートをヒントに、窒化けい素セラミックをホットプレスで加工する手法に着手しました。

共同開発のT社とともに試行錯誤を繰り返したのち、高強度・耐食性・その他さまざまな特性を持った画期的ベアリングが、ついに完成したのです。

このセラミックベアリングの登場は、海水中や薬液中などの特殊な環境でも、機械装置を長寿命かつ高機能で運用できることを意味しました。

とはいえ、ベアリングといえば金属製の時代、お客様の中には「セラミックは割れやすいに違いない」と不安視する方も大勢いました。

そこでジェイテクトは、お客様にセラミック製の玉をハンマーでたたいていただくデモンストレーションを敢行。

玉ではなく、玉を載せたコンクリートブロックが壊れるほどの硬さを実感していただくことで、次第に信用を積み重ねていきました。

Koyoのセラミックベアリングなら液中でも安定した運用を実現

現代では当たり前となったセラミックベアリングですが、当時のメーカー様の驚きは大きく、「これまでのベアリングは一週間で壊れていたのに、一カ月でも壊れない!」「水中で使ってもさびない!」という喜びの声を数多くいただきました。

また、セラミックベアリングが喜ばれたのは、水中用途だけではありません。

たとえば、強度や高速性が認められて工作機械の主軸に採用されたり、油を使わない・ゴミが出ないという特性から半導体メーカーに採用されたりと、幅広い分野でその性能が評価されました。

当時、ジェイテクトのセラミックベアリングを採用されたお客様の中には、今でもKoyoブランドを選び続けてくださる方が多数いらっしゃいます。

1993年、ジェイテクトの前身"光洋精工"はT社とともに、「セラミックベアリングの開発並びに事業化」で、日本セラミック協会から産業振興賞を共同受賞しました。

そのほかにも1991年の高城賞、1993年のSTEC国際会議での表彰など、数々の賞を受賞しています。

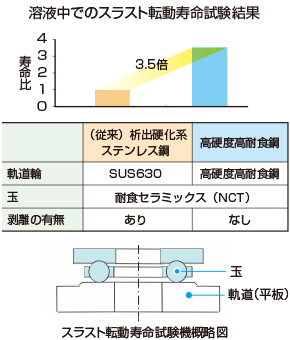

1984年の商品化以来、ジェイテクトのセラミックベアリングはバージョンアップを続けていますが、その正当な後継商品のひとつと呼べるのが「コロガードプロベアリング」です。

腐食性のある溶液や水の中などで使用でき、溶液中でのスラスト転動寿命試験では、従来ベアリング(析出硬化系ステンレス鋼)の3.5倍を記録しました。

酸、アルカリ、染料、純水の各種溶液に対して高い耐食性を示し、耐荷重性にも優れています。

材料研究部

主席研究員

自動車エンジンや半導体関連装置、果てはスペースシャトル内の実験装置の一部など、ジェイテクトのセラミックベアリングは本当にさまざまな分野で使われるようになりました。

強度があって腐食しにくい、セラミックベアリングという新しいスタンダードを創れたことを大変うれしく思います。

研究に取りかかった当時、「難題に取り組むことこそ、光洋精工が生き残る道だ」と、常に自分を奮い立たせていました。

ジェイテクトへと社名を変えた今も、そのチャレンジ精神は生き続けていると感じます。

難しい課題があれば、ぜひジェイテクトに投げかけてください。