ベアリング

コラム

ベアリングの故障(その2) ベアリングの損傷とその原因・対策(前編)

- #3ベアリングの故障

ベアリングの故障(その1)では、ベアリングの故障と損傷についてご紹介しました。

本コラムでは、ベアリングの外観的な欠陥を『ベアリングの損傷』といい、損傷の特徴とその代表的な原因・対策をご紹介します。

ベアリングの故障(その1)

なお、ジェイテクトの『転がり軸受のカタログ』では、ベアリングを『軸受』『転がり軸受』と表記しておりますが、本コラムでは『ベアリング』と記載しております。

ベアリングの基本について、さらに詳しく知りたい方は、下記の記事をご覧ください。

≫ベアリングって?初心者向けベアリングの基本~役割、構造、仕組み~

1. ベアリングの損傷の種類と発生箇所

表1に、ベアリングの損傷の種類と発生箇所を示します。

なお、ベアリング各部の名称は、ベアリングの故障(その1)をご覧ください。

表1 ベアリングの損傷の種類と発生箇所

| No. | ベアリングの損傷の種類 | 軌道輪および転動体 | 軌道輪 | 保持器 | |||

|

軌道面 転動面 |

ころ案内面 保持器案内面 ころ端面 |

その他 | はめあい面 |

ポケット面 案内面 |

リベット | ||

| 1 | フレーキング (剥離) |

✔ | |||||

| 2 | 摩耗 | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ |

| フレッチング | ✔ | ✔ | |||||

| 3 | 割れ | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ |

| 欠け | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ | |

| 4 | 圧痕 | ✔ | ✔ | ✔ | ✔ | ||

| 打痕 | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ | |

| 5 | すり傷 | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ |

| かじり | ✔ | ✔ | ✔ | ✔ | |||

| 6 | さび | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ |

| 腐食 | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ | |

| 7 | なし地 | ✔ | |||||

| 変色 | ✔ | ✔ | ✔ | ✔ | |||

| 8 | スミアリング | ✔ | ✔ | ||||

| 9 | クリープ | ✔ | |||||

| 10 | 電食 | ✔ | ✔ | ||||

| 11 | 焼付き | ✔ | ✔ | ✔ | ✔ | ✔ | |

| 12 | 保持器の損傷 | ✔ | ✔ | ||||

詳しいベアリング各部の名称については、こちらをご覧ください。

ベアリングの故障(その1)

2. ベアリングの損傷とその原因・対策

本コラムでは、表1に示すベアリングの損傷の種類のうち、

- フレーキング

- 摩耗・フレッチング

- 割れ・欠け

- 圧痕・打痕

- すり傷・かじり

について、損傷の特徴とその代表的な原因・対策をご紹介します。

さらに詳しい原因・対策については、こちらをご覧ください。

1) フレーキング(剥離)

フレーキングとは、材料の転がり疲れによって、軌道面または転動面の表層部が"うろこ状にはがれる"現象をいいます(図1 a)およびb)参照)。この現象が生じたとき、ベアリングは寿命に達したといいます。しかし、想定外に早くフレーキングが生じた場合には何らかの異常が考えられるため、原因究明と対策が必要になります。

図1 a) フレーキング(剥離)<深溝玉軸受の内輪>

図1 b) フレーキング(剥離)<円筒ころ軸受の内輪>

[参考] 材料の転がり疲れにより生じる損傷には、ピッチングと呼ぶものもあります。

これは、軌道面に深さ0.1 mm程度の微小な孔が生じる現象をいいます。

表2に、フレーキング(剥離)の代表的な原因と対策を示します。

表2 フレーキング(剥離)の代表的な原因・対策

| フレーキング(剥離)の状態 | 原因 | 対策 |

|

ラジアル軸受で、 |

・異常なアキシアル荷重 |

・自由側軸受の外輪とハウジングのはめあいを |

軌道の円周方向対称位置に発生 |

・ハウジングの真円度不良 |

・ハウジング穴の加工精度を修正 |

| ラジアル軸受で、 軌道に対して斜めに発生  |

・取付け不良 ・軸のたわみ ・軸やハウジングの精度不良 |

・芯出しの精度を向上 ・ベアリングの内部すきまを大きくする ・軸やハウジングの肩の直角度の修正 |

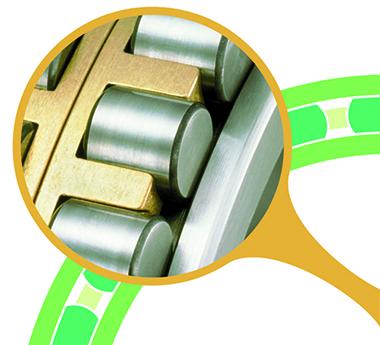

2) 摩耗・フレッチング

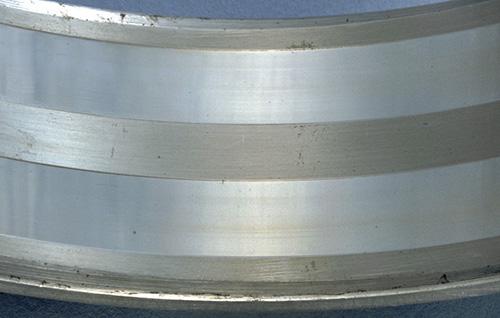

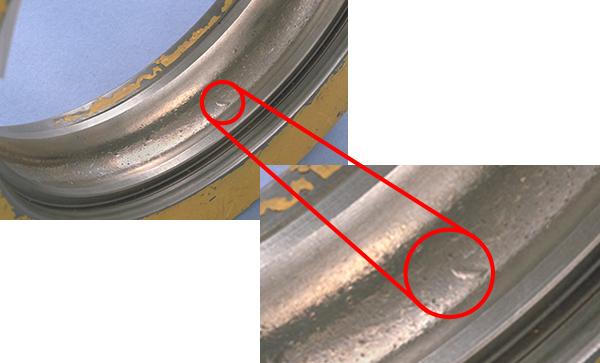

摩耗は、ころ端面とつば面、保持器ポケット面、保持器と軌道輪の案内面などの滑(すべ)り摩擦面に多く生じます(図2 a)参照)。

また、異物の侵入による摩耗や腐食による摩耗は、滑り面だけではなく、転がり面をも摩耗します(図2 b)参照)。

図2 a) 摩耗<円筒ころの端面>

図2 a) 摩耗<円筒ころの端面>

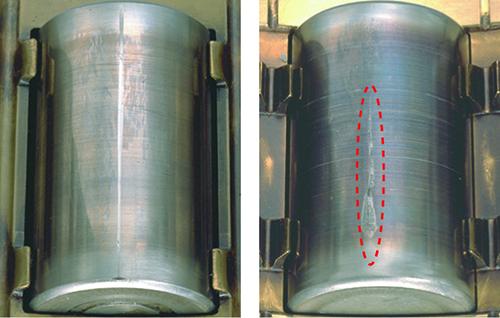

図2 b) 摩耗<複列円筒ころ軸受の外輪軌道面>

図2 b) 摩耗<複列円筒ころ軸受の外輪軌道面>

表3に、摩耗の代表的な原因・対策を示します。

表3 摩耗の代表的な原因・対策

| 摩耗の状態 | 原因 | 対策 |

| 滑り摩擦面に発生 | ・潤滑剤の不適または不足 | ・潤滑方法や潤滑剤の見直し ・密封装置の改善 ・ベアリング周辺の洗浄 |

| 軌道面や転動面に発生 | ・異物の侵入 ・潤滑剤の不適または不足 |

フレッチングとは、ベアリングが回転しない状態で振動を受けたときに生じる摩耗現象であり、赤さび色(ココア色)の摩耗粉を生じることが特徴です(図3 a)およびb)参照)。

図3 a) フレッチング<円すいころの内輪内径面>

図3 b) フレッチング<深溝玉軸受の外輪外径面>

表4に、フレッチングの代表的な原因・対策を示します。

表4 フレッチングの代表的な原因・対策

| フレッチングの状態 | 原因 | 対策 |

| はめあい面に発生した 赤さび色の摩耗粉 |

・しめしろ不足 | ・しめしろ を大きくする ・はめあい面に潤滑剤を塗布 |

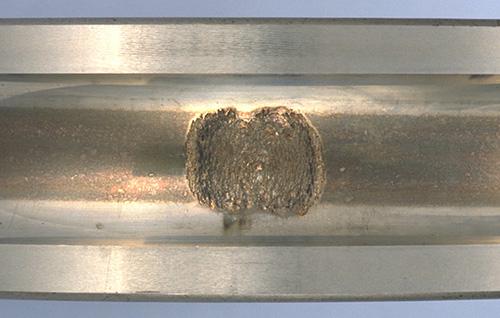

なお、軌道面にフレッチングが生じたとき、その摩耗状態がブリネル圧痕のように見られることがあり、このため"フォールス ブリネリング(擬似圧痕)"と呼ぶことがあります(図4参照)。

図4 フォールス ブリネリング<深溝玉軸受の内輪軌道面>

図4 フォールス ブリネリング<深溝玉軸受の内輪軌道面>

表5に、フォールス ブリネリングの代表的な原因・対策を示します。

表5 フォールス ブリネリングの代表的な原因・対策

| フォールス ブリネリングの状態 | 原因 | 対策 |

| 転動体の間隔と等しいピッチで発生した 圧痕状の摩耗 |

・ベアリング停止中の 振動、揺(よう)動 |

・軸やハウジングの 固定方法の改善 ・軸受に予圧をかける |

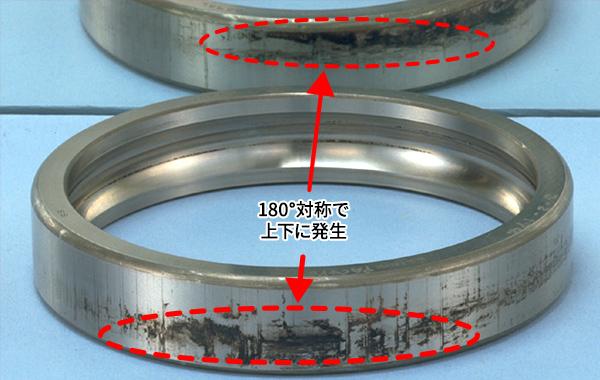

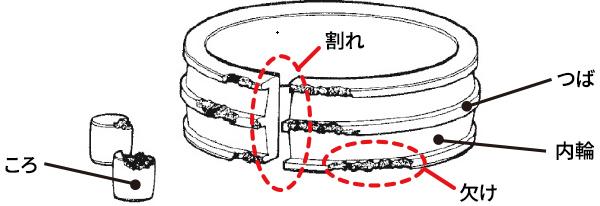

3) 割れ・欠け

割れとは、亀裂(きれつ)、割損などを総称したものです。

また、欠けとは、軌道輪のつばの一部、あるいは ころ のかどなどに生じる欠損をいいます(図5 a)およびb)参照)。

図5 a) 割れ・欠け<自動調心ころ軸受の外輪・内輪・ころ>

図5 b) 欠け<円筒ころ軸受の外輪つば>

図5 b) 欠け<円筒ころ軸受の外輪つば>

表6に、割れ・欠けの代表的な原因・対策を示します。

表6 割れ・欠けの代表的な原因・対策

| 割れ・欠けの状態 | 原因 | 対策 |

| 外輪または内輪の割れ | ・過大なしめしろ ・過大な衝撃荷重 |

・適正な はめあい の選定 ・荷重条件の見直し |

| つばの欠け | ・組込み時のつばへの打撃 ・軸方向の過大な衝撃荷重 |

・組込み作業の改善 ・荷重条件の見直し |

4) 圧痕・打痕

圧痕とは、ベアリングの静止または低速回転時に大きな荷重が加わり、軌道面と転動体の接触部分が塑性変形してくぼみが生じたものや、異物をかみこんで転がり面に小さなくぼみが生じたものをいいます(図6 a)およびb)参照)。

打痕とは、ベアリングをハンマなどで叩いたとき、打撃を直接受けた部分がへこんだものをいいます。

図6 a) 圧痕<深溝玉軸受の外輪軌道面>

図6 b) 圧痕<円すいころ軸受の内輪軌道面>

表7に、圧痕・打痕の代表的な原因・対策を示します。

表7 圧痕・打痕の代表的な原因・対策

| 圧痕・打痕の状態 | 原因 | 対策 |

| 転動体の間隔と等しいピッチで 軌道に発生した圧痕(ブリネル圧痕) |

・組込み時の衝撃荷重 ・静止時の過大荷重 |

・組込み作業の改善 ・機械の取扱いの改善 |

| 軌道面、転動面に発生した圧痕 | ・異物のかみこみ | ・軸受周辺の洗浄 ・密封装置の改善 |

5) すり傷・かじり

すり傷とは、滑り接触によって滑り方向に生じた表面の比較的浅い傷で、外観的に傷の内部に溶着を起こしていないものをいいます(図7 a)参照)。

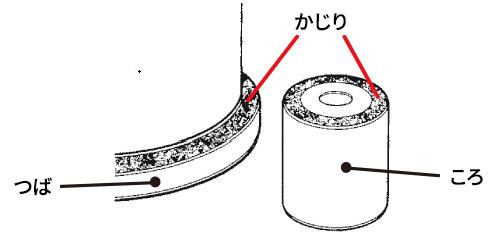

かじり とは、接触圧力が高く、かなりの熱影響を受けて表面が局部的に溶着しているものをいいます(図7 b)参照)。

一般にすり傷の程度の著しいものが かじり と考えてください。

図7 a) すり傷<円筒ころ軸受のころ転動面(軸方向のすり傷)>

図7 b) つば面ところ端面のかじり<つば付き円筒ころ軸受>

表8に、すり傷・かじりの代表的な原因・対策を示します。

表8 すり傷・かじりの代表的な原因・対策

| すり傷・かじりの状態 | 原因 | 対策 |

| 軌道面、転動面に発生した すり傷 |

・初期の潤滑不足・取扱い不良 | ・軌道面・転動面に潤滑剤を塗布して組み込む ・組込み作業の改善 |

| つば面ところ端面に発生した かじり |

・潤滑剤の不適または不足 ・過大なアキシアル荷重 |

・潤滑方法、潤滑剤の見直し ・軸受の取付け位置の見直し |

まとめ

1) 今回のベアリングの故障(その2)では、ベアリングの損傷の種類のうち、

- フレーキング

- 摩耗・フレッチング

- 割れ・欠け

- 圧痕・打痕

- すり傷・かじり

について、損傷の特徴とその代表的な原因・対策をご紹介しました。

2) ベアリングの故障の原因の判定にあたっては、

- ベアリングおよび潤滑に関する十分な知識と経験をもつこと

- 機械の特性をよく認識していること

- ベアリングの取付け状態および運転経過を熟知していること が必要です。

3) ベアリングの故障に関する技術的なお問い合わせや、コラムに関するご意見・ご感想は、下記のお問い合わせフォームからご連絡ください。

4) 次回は、ベアリングの損傷の種類のうち、

- さび・腐食

- なし地・変色

- スミアリング

- クリープ

- 電食

- 焼付き

- 保持器の損傷

について、損傷の特徴とその代表的な原因・対策をご紹介します。