ベアリング

コラム

ベアリングの故障(その3) ベアリングの損傷とその原因・対策(後編)

- #3ベアリングの故障

ベアリングの故障(その2) ベアリングの損傷とその原因・対策(前編)では、ベアリングの損傷の種類のうち、

- フレーキング

- 摩耗・フレッチング

- 割れ・欠け

- 圧痕・打痕

- すり傷・かじり

について、損傷の特徴とその代表的な原因・対策をご紹介しました。

ベアリングの故障(その2)

本コラムでは、その他の種類のベアリングの損傷について、特徴とその代表的な原因・対策をご紹介いたします。

なお、図および表の番号は、ベアリングの故障(その2)掲載と同じ内容は同じ番号とし、その他は通し番号としています。

なお、ジェイテクトの『転がり軸受のカタログ』では、ベアリングを『軸受』『転がり軸受』と表記しておりますが、本コラムでは『ベアリング』と記載しております。

ベアリングの基本について、さらに詳しく知りたい方は、下記の記事をご覧ください。

≫ベアリングって?初心者向けベアリングの基本~役割、構造、仕組み~

1. ベアリングの損傷の種類と発生箇所

表1に、ベアリングの損傷の種類と発生箇所を示します。なお、ベアリング各部の名称は、ベアリングの故障(その1)をご覧ください。

表1 ベアリングの損傷の種類と発生箇所

| No. | ベアリングの損傷の種類 | 軌道輪および転動体 | 軌道輪 | 保持器 | |||

|

軌道面 転動面 |

ころ案内面 保持器案内面 ころ端面 |

その他 | はめあい面 |

ポケット面 案内面 |

リベット | ||

| 1 | フレーキング (剥離) |

✔ | |||||

| 2 | 摩耗 | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ |

| フレッチング | ✔ | ✔ | |||||

| 3 | 割れ | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ |

| 欠け | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ | |

| 4 | 圧痕 | ✔ | ✔ | ✔ | ✔ | ||

| 打痕 | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ | |

| 5 | すり傷 | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ |

| かじり | ✔ | ✔ | ✔ | ✔ | |||

| 6 | さび | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ |

| 腐食 | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ | |

| 7 | なし地 | ✔ | |||||

| 変色 | ✔ | ✔ | ✔ | ✔ | |||

| 8 | スミアリング | ✔ | ✔ | ||||

| 9 | クリープ | ✔ | |||||

| 10 | 電食 | ✔ | ✔ | ||||

| 11 | 焼付き | ✔ | ✔ | ✔ | ✔ | ✔ | |

| 12 | 保持器の損傷 | ✔ | ✔ | ||||

詳しいベアリング各部の名称については、こちらをご覧ください。

2. ベアリングの損傷とその原因・対策

本コラムでは、表1に示すベアリングの損傷の種類のうち、

- さび・腐食

- なし地・変色

- スミアリング

- クリープ

- 電食

- 焼付き

- 保持器の損傷

について、損傷の特徴とその代表的な原因・対策をご紹介します。

さらに詳しい原因・対策については、こちらをご覧ください。

1) さび・腐食

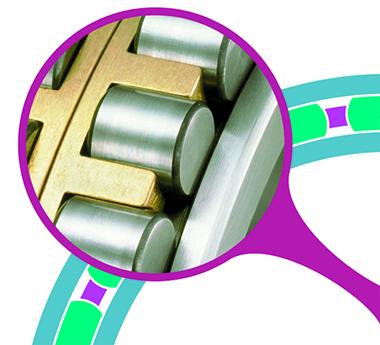

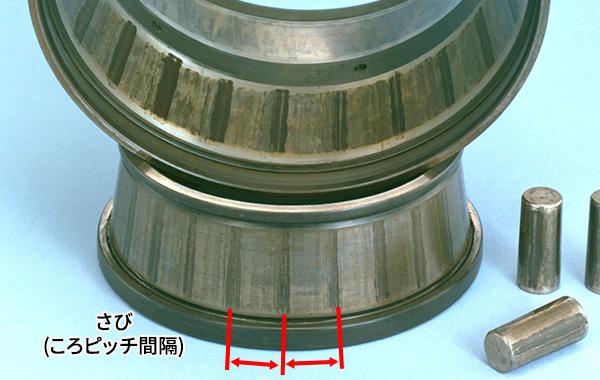

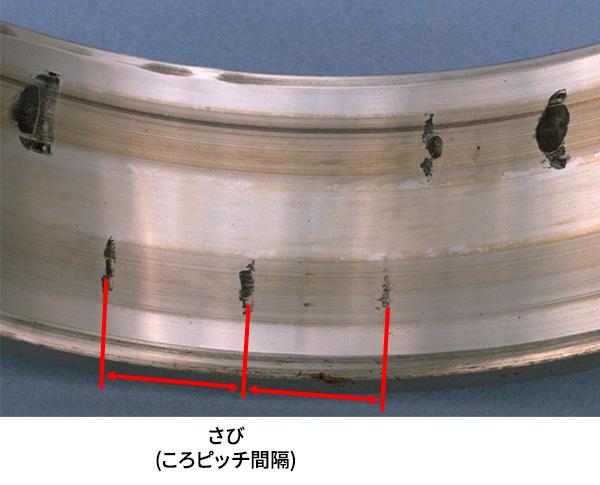

さびとは、金属表面上に化学反応で生じた酸化物、水酸化物や炭酸塩などの皮膜をいいます(図8 a)およびb)参照)。

腐食とは、酸やアルカリ溶液により表面が化学反応のため侵され、酸化・溶解などが生じる現象です。

図8 a) さび<円すいころ軸受の外輪・内輪軌道面ところ転動面>

図8 b) さび<複列円筒ころ軸受の外輪軌道面>

表9に、さび・腐食の代表的な原因・対策を示します。

表9 さび・腐食の代表的な原因・対策

| さび・腐食の状態 | 原因 | 対策 |

| ベアリング表面の一部 または全面に発生 |

・保管状態の不良 ・空気中の水分の結露 |

・ベアリング保管の改善 ・密封装置の改善 ・長期間運転停止をする場合のさび止め処置 |

| 転動体の間隔と等しいピッチで 発生したさび・腐食 |

・水、腐食性物質の侵入 | ・密封装置の改善 |

2) なし地・変色

なし地とは、多数の異物をかみこんで生じた小さな圧痕が全面に生じている現象をいい、転がり面がくもり、面の荒れを生じており、甚(はなは)だしい場合には発熱のため変色していることもあります(図9 a)参照)。

変色とは、油焼けによるもの、あるいは回転中に発熱して表面が着色したものをいいます(図9 b)参照)。

図9 a) なし地<深溝玉軸受の内輪軌道面>

図9 b) 変色<円筒ころ軸受の内輪と外輪の軌道面ところ転動面>

表10に、なし地・変色の代表的な原因・対策を示します。

表10 なし地・変色の代表的な原因・対策

| なし地・変色の状態 | 原因 | 対策 |

| 軌道面、転動面に発生したなし地状の圧痕 | ・多数の小さな異物の かみ込み |

・ベアリング周辺の洗浄 ・密封装置の改善 |

| 軌道面、転動面、つば面、保持器案内面に発生した 変色 |

・ベアリング内部すきまの 過小 ・潤滑剤の不適または不足 ・潤滑剤の劣化または変質 |

・適切な内部すきまの選定 ・潤滑方法、潤滑剤の 見直し |

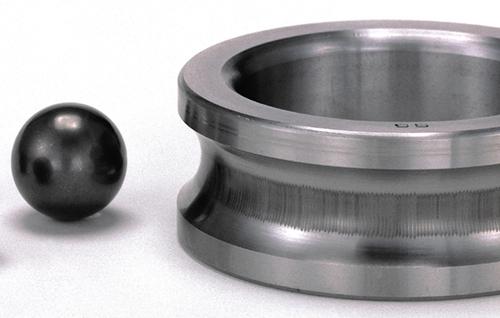

3) スミアリング

スミアリングとは、転がり面に部分的な微小焼付きを起こした部分が群がっている現象をいいます(図10 a)およびb)参照)。スミアリングは摩擦による高い温度によって表面が局部的に溶ける程度にまでなっており、多くは面がかなり荒れています。

図10 a) スミアリング<深溝玉軸受の内輪軌道面>

図10 b) スミアリング<玉表面>

表11に、スミアリングの代表的な原因・対策を示します。

表11 スミアリングの代表的な原因・対策

| スミアリングの状態 | 原因 | 対策 |

| 軌道面、転動面に発生 | ・潤滑剤の不適または不足 ・転動体の滑り |

・潤滑方法、潤滑剤の見直し ・適切な予圧の設定 |

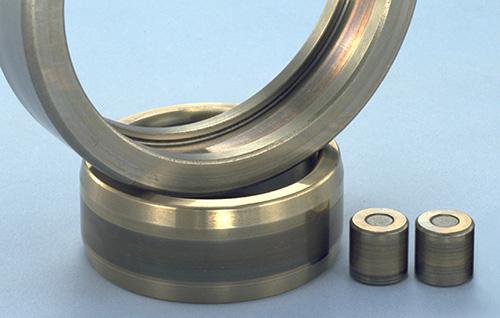

4) クリープ

クリープとは、軌道輪が運転中に軸またはハウジングに対して移動する現象をいいます(図11 a)およびb)参照)。

図11 a) クリープ<複列円筒ころ軸受の内輪内径面>

図11 b) クリープ<深溝玉軸受の外輪外径面>

表12に、クリープの代表的な原因・対策を示します。

表12 クリープの代表的な原因・対策

| クリープの状態 | 原因 | 対策 |

| はめあい面の滑りによって発生したはめあい面の 摩耗、変色、かじり |

・しめしろ不足 ・スリーブの締付け不足 |

・しめしろ 大きくする ・スリーブの適正な締付け |

5) 電食

電食とは、回転中のベアリングの内部に電流が通過した場合に、転がり接触部分の非常に薄い油膜を通してスパークが発生し、表面が局部的に溶解したものをいいます。

ピッチング(微小な孔)状(図12 a)参照)になるものと、転がり面が洗濯板状(図12 b)参照)になるものとがあります。

図12 a) 電食(ピッチング状)<円筒ころ軸受の内輪軌道面>

図12 b) 電食(洗濯板状)<深溝玉軸受の玉表面と内輪軌道面>

表13に、電食の代表的な原因・対策を示します。

表13 電食の代表的な原因・対策

| 電食の状態 | 原因 | 対策 |

| 軌道面、転動面に発生 | ・電流の通過に伴って発生するスパーク | ・ベアリングに電流を通過させない ・ベアリングの絶縁 |

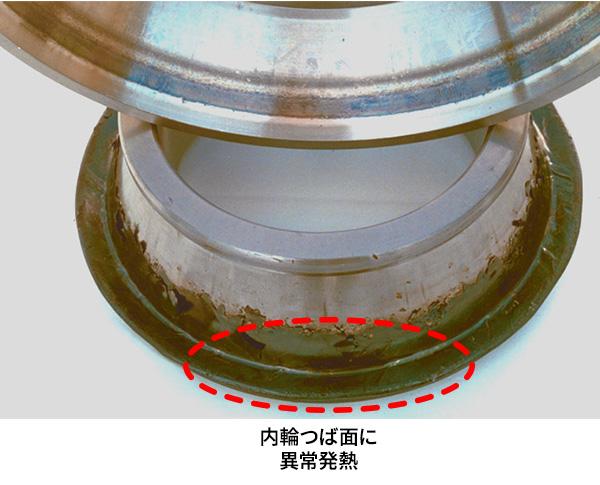

6) 焼付き

焼付きとは、異常発熱のため溶着したベアリングが回転不能となったもの、または転がり面や滑り面がひどく荒れた状態をいいます(図13 a)およびb)参照)。

図13 a) 焼付き<円すいころ軸受>

図13 b) 焼付き<つば付き円筒ころ軸受>

表14に、焼付きの代表的な原因・対策を示します。

表14 焼付きの代表的な原因・対策

| 焼付きの状態 | 原因 | 対策 |

| ベアリングの発熱による変色、変形、溶解 | ・ベアリング内部すきまの過小 ・潤滑剤の不適または不足 ・過大荷重 |

・適正なベアリング内部すきまの選定 ・潤滑方法や潤滑剤の見直し ・軸受形式の見直し |

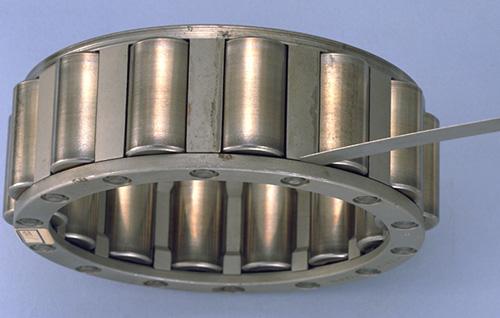

7) 保持器の損傷

保持器の材料は、硬さが低いため、外部からの力が加わったり、他の部品と接触すると、きず や変形を生じやすく、欠けや割れにまで進行することがあります(図14 a)~e)参照)。

図14 a) 保持器の変形<円筒ころ軸受>

図14 b) 保持器の割れ<深溝玉軸受>

図14 c) 保持器の摩耗・割れ<円すいころ軸受>

図14 d) 保持器のさび<円すいころ軸受>

図14 e) 保持器のリベットのゆるみ<円筒ころ軸受>

表15に、保持器の損傷の代表的な原因・対策を示します。

表15 保持器の損傷の代表的な原因・対策

| 保持器の損傷の状態 | 原因 | 対策 |

| 保持器のきず、変形、欠け、割れ、異常摩耗 リベットのゆるみ、折損 |

・過大な振動、衝撃、モーメント ・潤滑剤の不適または不足 ・取付け不良(傾いた状態での取付け) ・組込み時の打ち傷 |

・荷重条件の見直し ・潤滑方法や潤滑剤の見直し ・取付け誤差を小さくする ・取付け作業の改善 |

3. まとめ

1) 今回のベアリングの故障(その3)では、ベアリングの損傷の種類のうち、

- さび・腐食

- なし地・変色

- スミアリング

- クリープ

- 電食

- 焼付き

- 保持器の損傷

について、損傷の特徴とその代表的な原因・対策をご紹介しました。

2) ベアリングの故障の原因の判定にあたっては、

- ベアリングおよび潤滑に関する十分な知識と経験をもつこと

- 機械の特性をよく認識していること

- ベアリングの取付け状態および運転経過を熟知していること が必要です。

3) 近年では機械の小型軽量化または高速化が進み、ベアリングはより過酷な条件で使われるようになってきています。このため、ご紹介した以外のベアリングの損傷が発生することがあります。

4) ベアリングの故障に関する技術的なお問い合わせや、コラムに関するご意見・ご感想は、下記のお問い合わせフォームからご連絡ください。