ベアリング

コラム

ベアリングの故障(その1) ベアリングの故障と損傷

- #3ベアリングの故障

機械を設計するときには、その機械に適したベアリングを選ぶことが重要です。

ベアリングコラムではベアリングの選び方を、ご紹介しております。

正しく選んだベアリングが理想的な状態で運転された場合、所定の寿命に達します。

しかし、ベアリングが想定外に早く故障することがあります。

本コラムでは、ベアリングの外観的な欠陥を『ベアリングの損傷』といい、代表的なベアリングの損傷とその原因・対策をご紹介します。

なお、ジェイテクトの『転がり軸受のカタログ』では、ベアリングを『軸受』『転がり軸受』と表記しておりますが、本コラムでは『ベアリング』と記載しています。

ベアリングの基本について、さらに詳しく知りたい方は、下記の記事をご覧ください。

≫ベアリングって?初心者向けベアリングの基本~役割、構造、仕組み~

1. ベアリングの寿命とは?

荷重を支えるベアリングが回転すると、内輪・外輪の軌道面に転動体(玉またはころ)が通過するたびに繰返し荷重がかかります(図1参照)。

図1 ベアリングにかかる繰返し荷重

この繰返し荷重によって、転動体の転動面と接触する内輪・外輪の軌道面には高い圧力が発生します。

その結果、ベアリングの材料が疲れ、軌道輪または転動体の表面がうろこ(鱗)状に はがれます。

これをフレーキングまたは剥(はく)離といいます(図2および図3参照)。

なお、フレーキングの詳しい内容については、ベアリングの故障(その2)にてご紹介します。

図2 転がり疲れの発生

図3 フレーキング(剥離)

(円すいころ軸受の内輪軌道面)

材料の転がり疲れによってベアリングは損傷します。

ベアリングが理想的な状態で運転された場合に、このフレーキングが生じたときはベアリングが寿命に達したといいます。

詳しくはこちらをご覧ください。

ベアリングコラム 初心者講座2 「ベアリングの材料(その1)」

しかし、ベアリングは想定外に早く異常な状態を示すことがあり、これをベアリングの故障といいます。

表1に、ベアリングの故障の原因を示します。

表1 ベアリングの故障の原因

| No. | 原因 |

| 1 | ベアリングの選定誤り |

| 2 | 取付け部の設計または加工上の不具合 |

| 3 | 潤滑剤、潤滑方法または密封装置の不適当 |

| 4 | 回転速度または運転温度に対する検討の不十分 |

| 5 | 組込み作業の不注意または誤り |

| 6 | 取付け時または運転中の異物の侵入 |

| 7 | 異常な使用条件(過大荷重など) |

このベアリングの故障の原因究明には、ベアリングだけではなく、取付け部(軸・ハウジング・周辺部品)および潤滑剤を含む総合的な調査が必要です。

2. ベアリングの故障

1) 運転中のベアリングの異常判別

運転中のベアリングの異常発生(異常な温度上昇、騒音・振動など)を、分解せずに判別または予知することは、機械の生産性・経済性を高めるためにも重要です。

表2に、主なベアリングの異常判別を示します。

表2 主な運転中のベアリングの異常判別

| No. | 方法 | 確認内容 |

| 1 | 温度 | 継続的な温度記録による異常な温度上昇 (運転状態があまり変化しない場合に用いる) |

| 2 | 騒音・振動 | 聴診器、聴診棒または振動測定器などによる ベアリングからの騒音・振動 (正確な判別には訓練と豊富な経験が必要) |

| 3 | 潤滑剤 | サンプルとして採取した潤滑剤の汚損、異物 および金属粉の混入状況 |

2) ベアリングの故障の発生時期と原因

ベアリングの故障の原因を調査・検討する前に、まず故障の発生時期を正確につかむことが大切です。

表3に示すように、発生時期によってベアリングの故障の原因をある程度絞ることができます。

表3 ベアリングの故障の発生時期と原因

| No. | 故障の発生時期 | 原因 | |||||

|

選定 |

取付け部 |

潤滑 |

欠陥 |

組込み |

異物侵入 |

||

| 1 | ベアリング組込み直後 または短時間 |

✔ | ✔ | ✔ | ✔ | ✔ | |

| 2 | ベアリングの定期分解検査直後 | ✔ | ✔ | ||||

| 3 | 潤滑剤の補給直後 | ✔ | |||||

| 4 | 周辺部品の修理・交換直後 | ✔ | ✔ | ✔ | |||

| 5 | 通常運転中 | ✔ | ✔ | ✔ | |||

(*)各種原因の説明

選定 ベアリングの選定誤り

取付け部 取付け部(軸・ハウジング・周辺部品)の設計・加工上の不良・誤り

潤滑 潤滑剤、潤滑方法、潤滑剤の量の不適切

欠陥 ベアリングの欠陥

組込み ベアリング組込み作業の不注意・誤り

異物侵入 密封装置の不良、摩耗などによる異物の侵入、潤滑不足

3) 運転中のベアリングの異常と原因・対策

異常な温度上昇、騒音・振動など、運転中のベアリングの異常に対して、原因と対策を整理して適切な対策を施します。

表4に運転中のベアリングの異常と原因・対策の例を示します。

表4 運転中のベアリングの異常と原因・対策の例

| 運転中の異常 | 原因 | 対策 |

| 温度上昇 | 運転時のベアリングの 内部すきまの過小 |

しめしろとベアリング内部すきまを適正にして、 ベアリングを交換 |

| 異常な過大荷重 | ハウジングの調査・修正し、ベアリングを組込む | |

| 潤滑剤の量が不適当 | 潤滑剤の減量または補給 | |

| 騒音大 | きず、打痕、圧痕 | ベアリングの交換または修正 |

| 異物の侵入 | 潤滑剤の取換え | |

| 振動大 | 異物の侵入 | 潤滑剤の取換え |

| すきまの過大 | ベアリングの交換または組替え |

詳しいベアリングの異常の原因・対策については、こちらをご覧ください。

3. ベアリングの損傷

1) ベアリングの損傷の分類と用語

ベアリングの損傷とは、その外観的な欠陥をいいます。

表5に示すように、ベアリングの損傷は一般用語で区分され、それに対応する損傷の技術用語があります。

表5 ベアリングの損傷を示す用語

| 損傷の種類 | |

|

欠陥の区分 |

各種損傷の用語 (技術用語) |

| 転がり疲れ | フレーキング(剥離) |

| 摩耗 | 摩耗、フレッチング |

| 破損 | 割れ、欠け |

| きず | 圧痕、打痕、すり傷、かじり |

| さび | さび、腐食 |

| 焼付き | 焼付き、変色、スミアリング |

| クリープ | クリープ |

| 電食 | 電食 |

なお、各種損傷の用語についての説明は、こちらをご覧ください。

2) ベアリングの損傷の種類と発生箇所

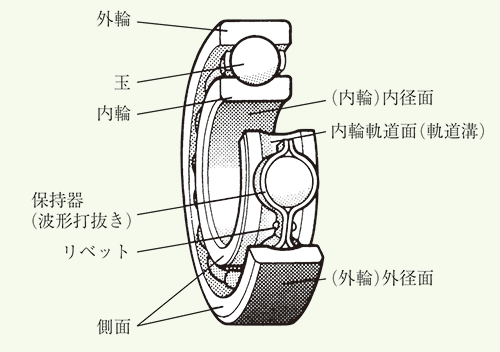

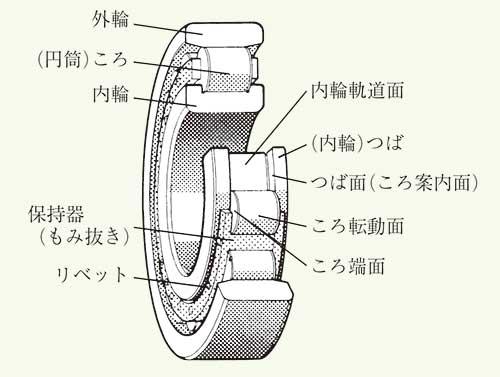

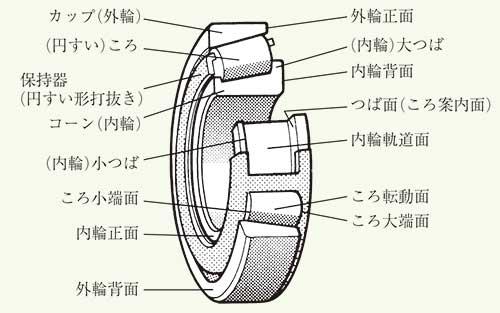

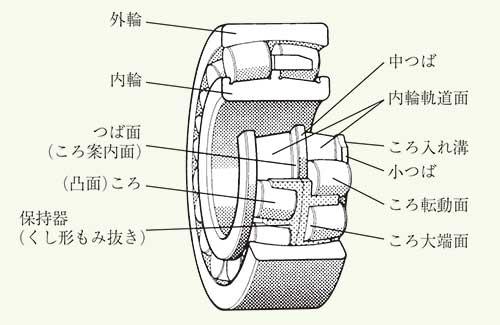

表6に、ベアリングの損傷の種類と発生箇所を示します。なお、図4 a)~d)にベアリング各部の名称を示します。

表6 ベアリングの損傷の種類と発生箇所

| No. | ベアリングの損傷の種類 | 軌道輪および転動体 | 軌道輪 | 保持器 | |||

|

軌道面 転動面 |

ころ案内面 保持器案内面 ころ端面 |

その他 | はめあい面 |

ポケット面 案内面 |

リベット | ||

| 1 |

フレーキング (剥離) |

✔ | |||||

| 2 | 摩耗 | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ |

| フレッチング | ✔ | ✔ | |||||

| 3 | 割れ | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ |

| 欠け | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ | |

| 4 | 圧痕 | ✔ | ✔ | ✔ | ✔ | ||

| 打痕 | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ | |

| 5 | すり傷 | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ |

| かじり | ✔ | ✔ | ✔ | ✔ | |||

| 6 | さび | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ |

| 腐食 | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ | |

| 7 | なし地 | ✔ | |||||

| 変色 | ✔ | ✔ | ✔ | ✔ | |||

| 8 | スミアリング | ✔ | ✔ | ||||

| 9 | クリープ | ✔ | |||||

| 10 | 電食 | ✔ | ✔ | ||||

| 11 | 焼付き | ✔ | ✔ | ✔ | ✔ | ✔ | |

| 12 | 保持器の損傷 | ✔ | ✔ | ||||

図4 a) ベアリング各部の名称―深溝玉軸受

図4 b) ベアリング各部の名称―円筒ころ軸受

図4 c) ベアリング各部の名称―円すいころ軸受

図4 d) ベアリング各部の名称―自動調心ころ軸受

詳しくはこちらをご覧ください。

4. まとめ

ベアリングが理想的な状態で運転された場合、ベアリングは材料の転がり疲れによって寿命に達します。

しかし、ベアリングは想定外に早く故障することがあり、その場合にはベアリングだけではなく、取付け部(軸・ハウジング・周辺部品)および潤滑剤を含めた総合的な調査が必要です。

今回のベアリングの故障(その1)では、次のポイントをご紹介しました。

- ベアリングの故障の発生時期を正確につかむことによって、故障の原因をある程度絞ることができます。

- ベアリングの異常な運転状態から、その原因を整理することは有効な対策につながります。

- ベアリングの損傷は外観的な欠陥をいいます。その発生箇所から損傷を分類のうえ、ベアリングの故障の原因究明と有効な対策へと結び付けていきます。

- なお、ベアリングの故障の原因の判定にあたっては、

・ベアリングおよび潤滑に関する十分な知識と経験をもつこと

・機械の特性をよく認識していること

・ベアリングの取付け状態および運転経過を熟知していること が必要です。

- ベアリングの故障に関する技術的なお問い合わせや、コラムに関するご意見・ご感想は、下記のお問い合わせフォームからご連絡ください。