ベアリング

コラム

ベアリングの選び方(その4)~「ベアリングの許容回転速度・精度と、はめあい」~

- #2 ベアリングの選びかた

ベアリングの選び方(その3)では、「ベアリングの寸法と寿命」をご紹介しました。

ベアリングの選び方(その1)~「ベアリング選びの順番」と「形式」~ ベアリングの選び方(その2)~「ベアリングの配列の決め方」 ベアリングの選び方(その3)~「ベアリングの寸法と寿命」~

今回は、選んだベアリング形式が妥当であることを確認するポイントとして、「ベアリングの許容回転速度・精度と、はめあい」についてご紹介します。

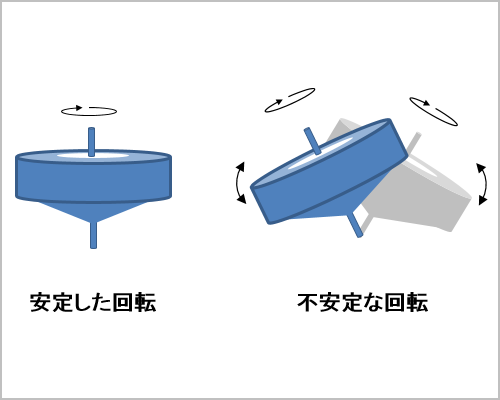

ベアリングを選ぶときには、機械の運転速度に適してベアリングが必要な精度で安定して回転するよう、ベアリングを選ぶことが必要です。どのような注意を払って選ぶのでしょうか?

ベアリングを選ぶときに確認する次の二つの内容について、ご紹介します。

- ベアリングが機械の運転速度で、安定して必要な精度で回転する

- 必要な寿命を満足するはめあいとベアリングのすきまを選ぶ

ベアリングの基本について、さらに詳しく知りたい方は、下記の記事をご覧ください。

≫ベアリングって?初心者向けベアリングの基本~役割、構造、仕組み~

表1 選んだベアリング形式の確認項目

| 順番 | 検討項目 | 主な確認内容 |

|---|---|---|

| ① | ベアリングの形式 | かかる荷重の方向と大きさから選び、取付けスペース(空間)に収まる |

| ② | ベアリングの配列 | 1本の軸に2個(以上)のベアリングを使う |

| ③ | ベアリングの寸法・寿命 | 寸法・寿命が要求を満足するか |

| ④ | ベアリングの許容回転速度・回転精度、はめあい、内部すきま | 機械に必要な回転精度・剛性を満足するか 寿命を満足するはめあいと内部すきまであるか <今回のコラムでご紹介します> |

| ⑤ | ベアリングの予圧と剛性 | 機械に必要な剛性を満足するか |

| ⑥ | ベアリングの潤滑 | ベアリングが長期間安定して回転できるか |

| ⑦ | ベアリングの周辺部品 | 周辺部品の構造 |

| ⑧ | ベアリングの取付けと取外し | 機械の保守・点検が簡単にできるか |

1. ベアリングの許容回転速度・回転精度

1) ベアリングの許容回転速度

ベアリングが回転すると、摩擦抵抗によってベアリング内部の温度が上昇します。

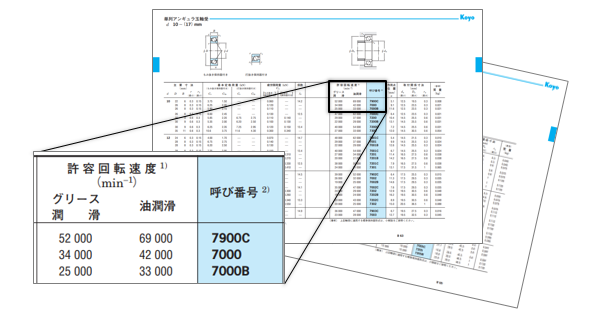

ある限度以上の回転速度に達するとベアリングの温度が大幅に上昇し、機械を安定的に運転することに支障が生じます。その限度回転速度を「許容回転速度」といい、ベアリングのカタログの寸法表には、形式・寸法ごとに示されています(表2参照)。機械の運転速度に応じた回転速度よりも、許容回転速度が大きいベアリングを選びます。

表2 許容回転速度

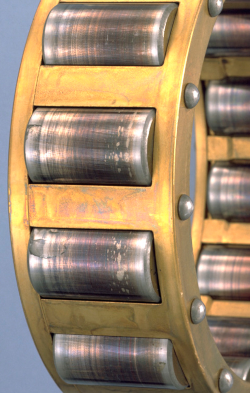

ベアリングの許容回転速度以上で機械の運転を続けると、ベアリングの温度が大幅に上昇して、損傷(焼付き)することがあります(図1参照)。

図1 ベアリングの焼付き

図1 ベアリングの焼付き

なお、ベアリングの許容回転速度は、形式・大きさのみではなく、ベアリングの公差、保持器の形式・材料、潤滑剤の種類・量、潤滑方法などが大きく影響します。そのため高い回転速度で使うベアリングを選ぶときには、ジェイテクトにご相談ください。

2) ベアリングの公差

ベアリングの公差には、「主要寸法の公差」と「回転精度」があり(表3参照)、ベアリングの形式ごとにいくつかの種類の等級があります(表4参照)。

表3 ベアリングの公差の内容

| ベアリングの公差 | |

|---|---|

| 主要寸法の公差 | 回転精度 |

| 軸・ハウジングとの 組込みに関係 |

回転の振れに関係 |

表4 ベアリングの等級[JIS(日本産業規格 旧名称日本工業規格)での例]

| 公差 | 標準 |  |

精密 | ||

|---|---|---|---|---|---|

| 等級 | 0級 | 6級 | 5級 | 4級 | 2級 |

ほとんどの機械では標準公差のベアリングを使います。

しかし、精密な回転精度が要求される、または高い回転速度で使う場合などには、高精度のベアリングを選びます(表5参照)。

表5 高精度ベアリングの適用事例

| 要求性能 | 用途例 | 適用等級 |

|---|---|---|

| 回転体に精密な回転精度が要求される場合 | 工作機械主軸 | 5級,4級,2級 |

| 電子計算機用磁気ディスクスピンドル | 5級,4級,2級 | |

| 回転速度が高い場合 | 歯科用スピンドル | 2級 |

| ジェットエンジン主軸 | 5級,4級 |

2. ベアリングの「はめあい」と「内部すきま」

1) ベアリングの「はめあい」

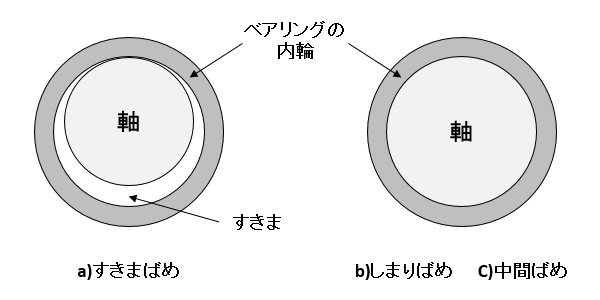

ベアリングの内輪の内径と軸径との関係、またはベアリングの外輪の外径とハウジング内径との関係を、「はめあい」と呼びます。ベアリングの内輪と軸との関係を例として、「はめあい」の種類をご紹介します(図2参照)。

a) すきまばめ

ベアリングの内輪の内径よりも軸径の方が小さく、軸に内輪を組み込んだ後も内輪と軸との間にすきまがあります。ベアリングの組込みが容易です。

b) しまりばめ

ベアリングの内輪の内径よりも軸径の方が大きく、ベアリングは軸にしっかりと固定されます。しかし、容易にベアリングを組み込めないこともあるため、組込み方法の検討が必要です。

c) 中間ばめ

「すきまばめ」と「しまりばめ」の中間です。

図2 ベアリングのはめあい

図2 ベアリングのはめあい

ベアリングにかかる荷重の方向と条件とを基に、適切な「はめあい」を選びます(表6参照)。

表6 荷重の方向・条件と はめあい の例

| 回転の区分 |  内輪回転 内輪回転外輪静止 |

内輪静止 内輪静止外輪回転 |

|

|---|---|---|---|

| 荷重の方向 |  静止 静止 |

回転 回転(外輪とともに回転) |

|

| 荷重条件 | 内輪回転荷重 | ||

| 外輪静止荷重 | |||

| はめあい | 内輪と軸 | しまりばめが必要 | |

| 外輪とハウジング | すきまばめでもよい | ||

「はめあい」の詳しい選び方については、次を参照してください。

なお、 「すきまばめ」については、選び方を誤ると、はめあい面(ベアリングと軸・ハウジングとの組込み表面)の円周方向に滑り(図3参照)が生じて、ベアリングが損傷することがあります。このため、十分に注意を払って 「はめあい」を選びます。

図3 ベアリングの内輪の内径面に生じた円周方向の滑り(クリープとも呼びます)

図3 ベアリングの内輪の内径面に生じた円周方向の滑り(クリープとも呼びます)

2) ベアリングの「内部すきま」

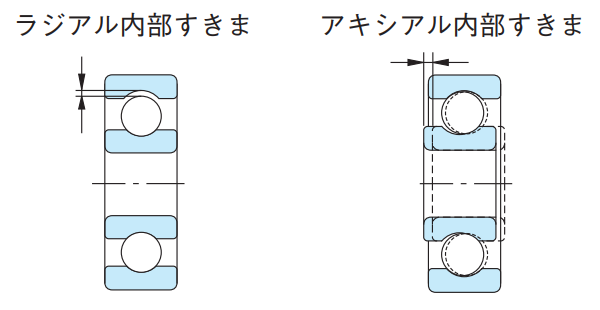

ベアリングの「内部すきま」とは、内輪・外輪の一方を固定し、他方を動かした場合の移動量のことです。「ラジアル内部すきま」と「アキシアル内部すきま」があります(図4参照)。

図4 ベアリングの内部すきま

図4 ベアリングの内部すきま

ベアリングの「内部すきま」はベアリングの性能に大きく影響するため、機械の使用条件に応じて適切な「内部すきま」を選ぶことが重要です。

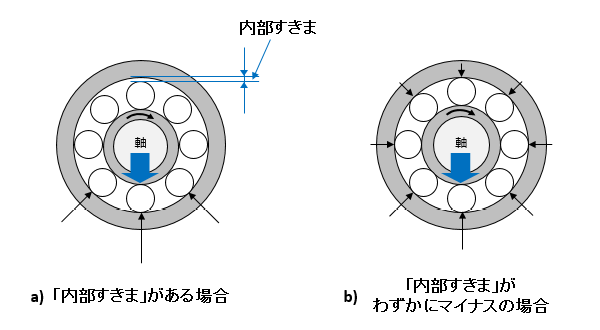

ラジアルベアリングを例として、「内部すきま」による転動体の荷重と転がり疲労寿命への影響をご紹介します。

- a) 「内部すきま」がある場合、荷重がかかる方向に近い位置にある数個の転動体が内輪と外輪とに接触して、荷重がかかります。一方、荷重のかかる方向の反対側の転動体には「すきま」があり、荷重がかかりません[図5a)参照]。

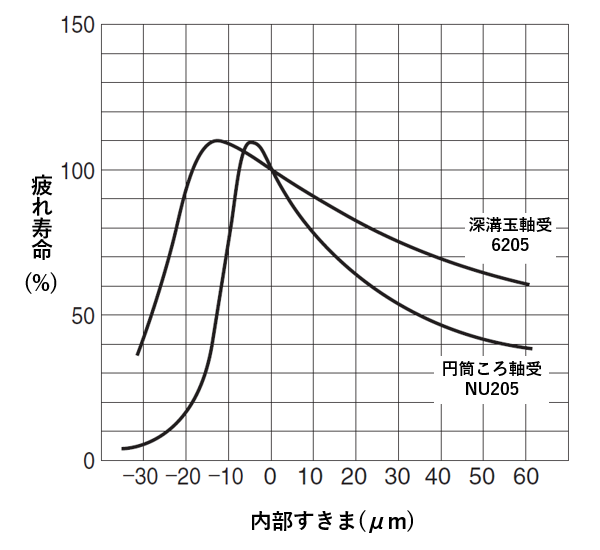

- b) 「内部すきま」がマイナス(負すきま)の場合には、より多くの転動体が内輪と外輪とに接触して[図5b]参照]、転動体にかかる荷重を分散します。このため、ベアリングの転がり疲れ寿命が最も長くなります。ただし、「内部すきま」が大きくマイナスになると、転動体にかかる荷重が大きくなりすぎ、転がり疲れ寿命が大幅に低下します(図6参照)。

図5 内部すきまによる転動体の荷重

図5 内部すきまによる転動体の荷重

内部すきまが0μmの時の疲れ寿命を100%とする

( 1mm=1,000μm )

図6 「内部すきま」と(転がり)疲れ寿命との関係

「内部すきま」の選び方

ベアリングの「内部すきま」は、機械に取り付けられて荷重がかかって回転している状態のすきま(「運転すきま」といいます)から、「はめあい」と「ベアリング内部の温度差」などによる「すきまの減少量」を考えて選びます。「運転すきま」の求め方および形式・寸法ごとのベアリングの「内部すきま」の標準値は、次をご参照ください。

形式・寸法ごとのベアリングの内部すきま - 転がり軸受総合カタログ

まとめ

今回は選んだベアリング形式が妥当であるかを確認するポイントとして、「ベアリングの許容回転速度・精度と、はめあい」についてご紹介しました。

- 機械の運転速度に応じた回転速度よりも、許容回転速度が大きいベアリングを選びます。

- 精密な回転精度が要求される、また高い回転速度などで使う場合には、高精度のベアリングを選びます。

- ベアリングの「はめあい」は、かかる荷重の方向と条件を基に選びます。

- ベアリングの「内部すきま」は、運転すきまに基づいて選びます。