ベアリング

コラム

ベアリングコラム 初心者講座2 「ベアリングの材料(その1)」

- ベアリング 初心者講座

「ベアリングコラム」の読者の皆様

いつも、「ベアリングコラム」をご覧いただきありがとうございます。

ベアリングコラム編集担当のWです。

前回に続き、初心者講座2は「ベアリングの材料」についてご紹介したいと思います。

ベアリングの基本について、さらに詳しく知りたい方は、下記の記事をご覧ください。

≫ベアリングって?初心者向けベアリングの基本~役割、構造、仕組み~

1.ベアリングの材料

ベアリングは、機械にかかる荷重(力)を支え回転を滑らかにする部品です。

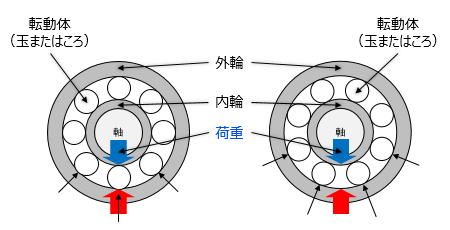

荷重を支えるベアリングが回転すると、内輪・外輪の軌道面に転動体(玉またはころ)が通過するたびに繰返し荷重がかかります(図1参照)。

図1 ベアリングにかかる繰返し荷重

図1 ベアリングにかかる繰返し荷重

この繰返し荷重によって、転動体の転動面と接触する内輪・外輪の軌道面には高い圧力が発生します。

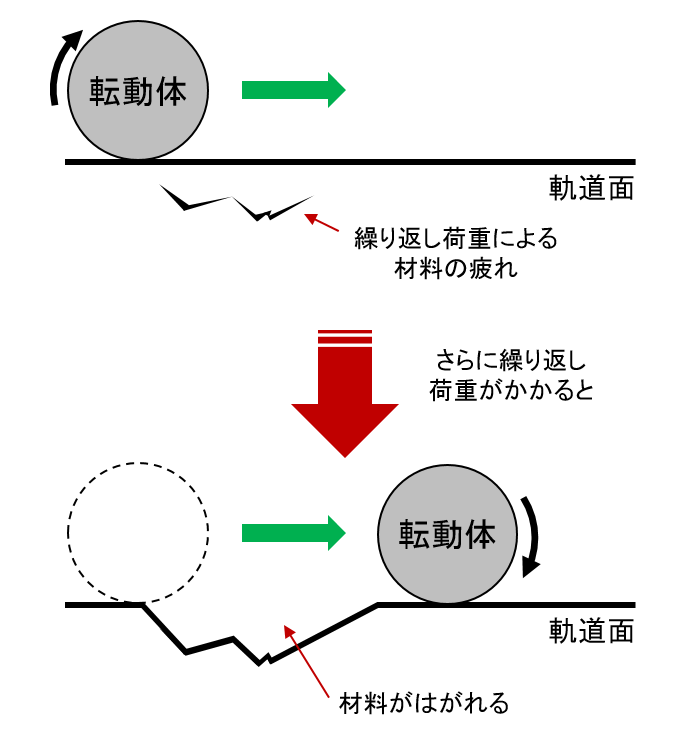

その結果、ベアリングの材料が疲れ、軌道輪または転動体の表面がうろこ(鱗)状に はがれます。これを剥(はく)離といいます(図2参照)。

図2 転がり疲れの発生

図2 転がり疲れの発生

詳しくは

ベアリングの選び方(その3)~「ベアリングの寸法と寿命」~

をご覧ください。

このため、ベアリングの材料には、表1に示す転がり疲れに強くまた厳しい使用条件に耐える性能が要求されます。

表1 ベアリングの材料への要求性能

| No. | 要求性能 | ベアリングの部品 | ||

|---|---|---|---|---|

| 軌道輪*1 | 転動体 (玉、ころ) |

保持器 | ||

| 1 | 接触部の高い圧力に耐える | ✔ | ✔ | |

| 2 | 繰返し荷重に対する転がり疲れに強い | ✔ | ✔ | |

| 3 | 高い硬さが得られる | ✔ | ✔ | |

| 4 | 摩耗が少ない | ✔ | ✔ | ✔ |

| 5 | 衝撃に耐える | ✔ | ✔ | ✔ |

| 6 | 寸法が安定する | ✔ | ✔ | ✔ |

備考

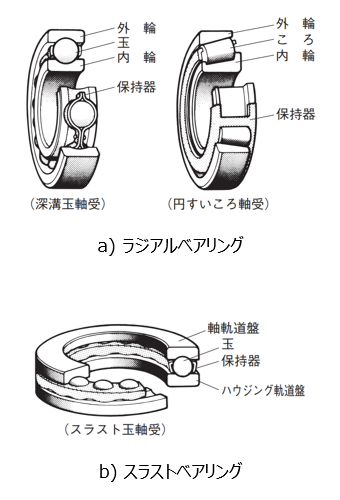

*1 軌道輪は、それぞれ以下のものを示します(図3参照)。

- ラジアルベアリングでは内輪と外輪

- スラストベアリングでは軸軌道盤とハウジング軌道盤

図3 ベアリングの構造

図3 ベアリングの構造

2.軌道輪と転動体の材料

ベアリングの軌道輪と転動体との材料として、一般には高炭素クロム軸受鋼が使われます。また、大きな衝撃がかかる場合には、浸炭鋼が使われます。

なお、腐食、真空、クリーン、高温などの特殊環境で使われるベアリングの材料は、「ベアリングの材料(その2)」にてご紹介します。

1) 高炭素クロム軸受鋼

表2に、高炭素クロム軸受鋼の化学成分を示します。

表2 高炭素クロム軸受鋼の化学成分

| 規格*2 | 記号 | 化学成分 (%)(代表値) | ||||

|---|---|---|---|---|---|---|

| C 炭素 |

Si けい素 |

Mn マンガン |

Cr クロム |

Mo モリブデン |

||

| JIS G 4805 | SUJ 2 | 0.95~1.10 | 0.15~0.35 | 0.5以下 | 1.30~1.60 | 0.08以下 |

| SUJ 3 | 0.95~1.10 | 0.40~0.70 | 0.90~1.15 | 0.90~1.20 | 0.08以下 | |

| SUJ 5 | 0.95~1.10 | 0.40~0.70 | 0.90~1.15 | 0.90~1.20 | 0.10~0.25 | |

| SAE J 404 | 52100 | 0.98~1.10 | 0.15~0.35 | 0.25~0.45 | 1.30~1.60 | 0.06以下 |

備考

*2 JIS(日本産業規格)、SAE規格[Society of Automotive Engineers(自動車技術者協会)発行の工業規格]

高炭素クロム軸受鋼のなかでもベアリングに多く使われるのはSUJ 2です。SUJ 3はMn(マンガン)量が多く熱処理時の焼入性が優れており、比較的肉厚の軸受に使われます。また、SUJ 5はSUJ 3にMo(モリブデン)を追加し、さらに焼入性が優れます。

このため、小形・中形ベアリングにはSUJ 2またはSUJ 3が使われ、肉厚の大形・超大形ベアリングにはSUJ 5が使われます。

2) 浸炭鋼(はだ焼鋼)

圧延機のロールネック、建設機械などの大きな衝撃がかかる用途では浸炭鋼が使われます。

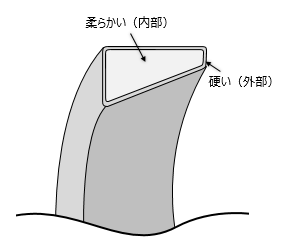

浸炭鋼を使うベアリングは、表面部は硬く内部は柔らかい(図4参照)ため、

疲れまたは摩擦によって表面に発生する『きれつ』の内部への進行速度が遅く、ベアリングが破損しにくいという利点があります。

図4 浸炭鋼を使ったベアリング(円すいころ軸受の外輪)

図4 浸炭鋼を使ったベアリング(円すいころ軸受の外輪)

表3に代表的な浸炭鋼の化学成分を示します。

表3 代表的な浸炭鋼の化学成分

| 規格*3 | 記号 | 化学成分 (%)(代表値) | |||||

|---|---|---|---|---|---|---|---|

| C 炭素 |

Si けい素 |

Mn マンガン |

Ni ニッケル |

Cr クロム |

Mo モリブデン |

||

| JIS G 4053 | SCr 420 | 0.18~0.23 | 0.15~0.35 | 0.60~0.85 | ― | 0.90~1.2 | ― |

| SCM 420 | 0.18~0.23 | 0.15~0.35 | 0.60~0.85 | ― | 0.90~1.2 | 0.15~0.3 | |

| SNCM 815 | 0.12~0.18 | 0.15~0.35 | 0.30~0.6 | 4.00~4.5 | 0.70~1 | 0.15~0.3 | |

| SAE J 404 | 5120 | 0.17~0.22 | 0.15~0.35 | 0.70~0.9 | ― | 0.70~0.9 | ― |

| 8620 | 0.18~0.23 | 0.15~0.35 | 0.70~0.9 | 0.40~0.7 | 0.40~0.6 | 0.15~0.25 | |

| 4320 | 0.17~0.22 | 0.15~0.3 | 0.45~0.65 | 1.65~2 | 0.40~0.6 | 0.20~0.3 | |

備考

*3 JIS(日本産業規格)、SAE規格[Society of Automotive Engineers(自動車技術者協会)発行の工業規格]

詳しくは

浸炭鋼のジェイテクトの材料記号

をご覧ください。

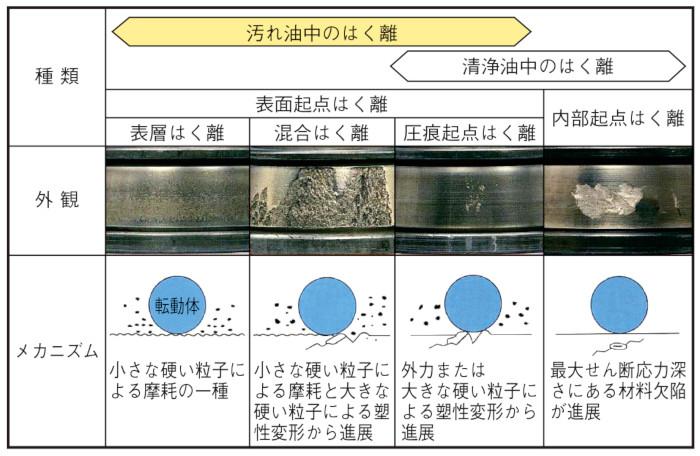

3) 汚れ油中でのベアリング寿命の低下の抑制

減速機など油潤滑でベアリングを使用すると、ギヤの摩耗粉などの硬い異物が潤滑油中に混入します。その硬い異物が転動体の転動面と接触する内輪・外輪の軌道面との間にかみこむと、表面に塑性変形(くぼみ)が生じ、それを起点に剥離が発生しベアリングの寿命が低下します(図5参照)。

図5 剥離の種類とメカニズム

図5 剥離の種類とメカニズム

異物によって生じるくぼみの影響を緩和するため、ジェイテクトでは特殊熱処理を施すベアリング(SH軸受、KE軸受、NK軸受)をご提供しています。

詳しくは

ベアリングの基礎知識 軌道輪と転動体の材料

SH軸受、KE軸受、NK軸受

をご覧ください。

3.保持器の材料

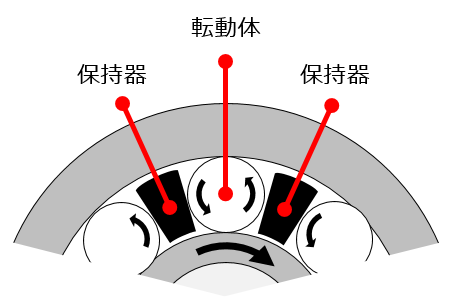

保持器は隣り合う転動体を分けて配置し、転動体が滑らかに転がるようにする部品です。

保持器と転動体または軌道輪とは滑り接触しており、ベアリングに力がかかる場合または回転の加速・減速時には、転動体が保持器を押したり引いたりして力を及ぼします(図6参照)。

図6 保持器の役割

図6 保持器の役割

詳しくは

保持器について - ベアリングの仕組みって?~摩擦を減らす構造と部品の役割~

をご覧ください。

保持器には、支える力の大きさ、回転する速度などのベアリングが使われる条件に適した形式と材料とが使われます。

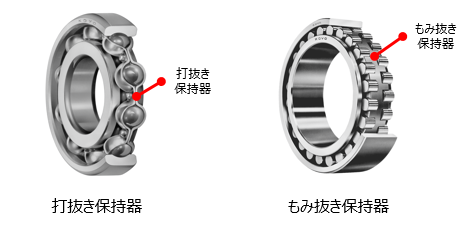

1) 保持器の形式

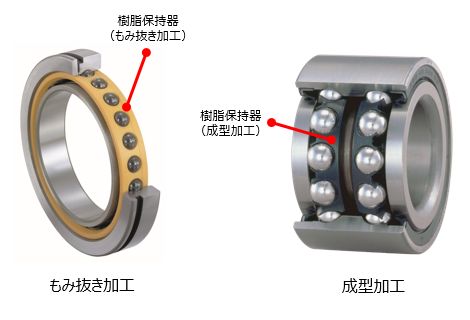

代表的な保持器の形式には、表4に示す打抜き(プレス)保持器、もみ抜き保持器および樹脂保持器があります。

表4 代表的な保持器の形式と加工方法

| 保持器の形式 | 加工方法 | 適用材料 | |||

|---|---|---|---|---|---|

| 金属 | 樹脂 | ||||

| 鋼板 | 炭素鋼 | 黄銅 | |||

| 打抜き(プレス)保持器 | 金型でプレス | ✔ | |||

| もみ抜き保持器 | 金属・樹脂の塊を機械加工 | ✔ | ✔ | ✔ | |

| 樹脂保持器 | 樹脂の塊を機械加工 | ✔ | |||

| 樹脂を金型に流し込む(成型) | |||||

図7 打抜き保持器(鋼板製)ともみ抜き保持器(黄銅製)

図7 打抜き保持器(鋼板製)ともみ抜き保持器(黄銅製)

図8 樹脂保持器

図8 樹脂保持器

2) 保持器用金属材料

表5および表6に、代表的な保持器用金属材料の化学成分を示します。

表5 代表的な打抜き保持器用鋼板の化学成分

| 規格 | 記号 | 化学成分(%) (代表値) |

|

|---|---|---|---|

| C 炭素 |

Mn マンガン |

||

| JIS G 3141(冷間圧延鋼板) | SPCC | 0.12以下 | 0.50以下 |

| JIS G 3131(熱間圧延軟鋼板) | SPHC | 0.15以下 | 0.60以下 |

表6 代表的なもみ抜き保持器用高力黄銅鋳物の材料成分

| 規格 | 記号 | 化学成分(%)(代表値) | ||||||

|---|---|---|---|---|---|---|---|---|

| Cu 銅 |

Zn 亜鉛 |

Mn マンガン |

Fe 鉄 |

Al アルミニウム |

Sn 錫 |

Ni ニッケル |

||

| JIS H 3141 | CAC301 | 55~60 | 33~42 | 0.1~0.5 | 0.5~1.5 | 0.5~1.5 | 1以下 | 1以下 |

ベアリングに力がかかる場合または回転の加速・減速時には、転動体が保持器を押したり引いたりして力を及ぼします。保持器に大きな力がかかる場合には、保持器強度の大きい金属材料のもみ抜き保持器が使われます。また、高速回転では、軽量で強度があり滑り摩擦係数の小さい金属材料が使われます。

3) 保持器用樹脂材料

樹脂保持器の加工方法には、もみ抜き加工と成型加工があります。

表7に、代表的な保持器用樹脂材料の化学成分を示します。

表7 代表的な保持器用樹脂材料

| もみ抜き加工樹脂保持器 | 成型加工樹脂保持器 |

|---|---|

| フェノール樹脂 | ポリアセタール ポリアミド(ナイロン6.6、ナイロン4.6) ふっ素樹脂 |

成型加工の樹脂保持器の材料は、ガラス繊維または炭素繊維で強化して使われます。

詳しくは

ベアリングの基礎知識 保持器の材料

ジェイテクトの保持器の材料・形状記号

をご覧ください。

まとめ

- ベアリングの材料には、転がり疲れに強くまた厳しい使用条件に耐える性能が要求されます。

- 軌道輪と転動体の材料には、一般に高炭素クロム軸受鋼が多く使われ、大きな衝撃がかかる用途では浸炭鋼が使われます。汚れ油中の異物によって生じるくぼみの影響を緩和するため、特殊熱処理を施す場合もあります。

- 保持器は、支える力の大きさ、回転する速度などのベアリングの使用条件に適した形式と材料が使われます。