ベアリング

コラム

特殊環境用ベアリング(EXSEVⓇ)の選び方(その1)~材料と潤滑剤~

- #5 特殊環境用ベアリング(EXSEVⓇ)の選び方

クリーン、真空、高温、腐食環境などの特殊な環境で用いられる、非磁性、絶縁、高速回転などの特殊性能が要求される場合においては、一般的なベアリングが使用できない場合があります。ジェイテクトでは、これらのご要望にお応えする特殊環境用ベアリングを、"EXSEV®(エクゼブ)ベアリング"と命名しています。

ジェイテクトでは特殊環境用ベアリングの選び方を、カタログ『特殊環境用軸受シリーズEXSEV軸受・セラミック軸受』に掲載していますが、カタログには専門用語が多く使われ、ボリューム自体も多いことから、手に取りにくいと感じられる方も多いようです。

そこで本コラムでは、機械に適した特殊環境用ベアリングを選ぶにはどうしたら良いか?特殊環境用ベアリングを選ぶポイントをご紹介していきたいと思います。

なお、本コラムでは、特殊環境用および特殊性能が要求される場合に多く使用されるセラミックベアリングも合わせてご紹介します。

なお、カタログ『特殊環境用軸受シリーズEXSEV軸受・セラミック軸受』では、ベアリングを「軸受」、「転がり軸受」と表記しておりますが、本コラム内では「ベアリング」と記載しております。

ベアリングの基本について、さらに詳しく知りたい方は、下記の記事をご覧ください。

≫ベアリングって?初心者向けベアリングの基本~役割、構造、仕組み~

1. 特殊環境用ベアリングを選ぶ条件とは?

一般に、さまざまな種類のベアリングのなかから、その機械に適したベアリングを選ぶには、次の二つの条件が重要になります。

条件1:機械の使用環境と、ベアリングへの要求条件に合っていること

条件2:交換用のベアリングが容易に入手でき、機械の保守・点検が簡単にできること

特殊環境用ベアリングについても、これらの条件を満たすように選ぶと、機械の故障を減らし、補修時にベアリングの交換時間が短くなり、機械をより長時間運転することができます。

2. 特殊環境用ベアリングを選ぶ順番

特殊環境用ベアリングは、表1に示す順番に従って選びます。

「特殊環境用ベアリングの選び方」では、主に順番①に示す使用環境または特殊性能に応える材料と潤滑剤をご紹介します。

なお、順番②~⑨に示す検討項目は、「ベアリングの選び方(その1)~(その8)」をご覧ください。

表1 特殊環境用ベアリングを選ぶ順番

| 順番 | 検討項目 | 主な確認内容 |

| ① | ベアリングの材料と潤滑剤 | 使用環境または要求性能に応える材料と潤滑剤を選ぶ |

| ② | ベアリングの形式 | かかる荷重の方向と大きさから選び、取付けスペース(空間)に収まる |

| ③ | ベアリングの配列 | 1本の軸に2個(以上)のベアリングを使う |

| ④ | ベアリングの寸法・寿命 | 寸法・寿命が要求を満足するか |

| ⑤ | ベアリングの許容回転速度・回転精度、はめあい、内部すきま | 機械に必要な回転精度・剛性を満足するか 寿命を満足するはめあいと内部すきまであるか |

| ⑥ | ベアリングの予圧と剛性 | 機械に必要な剛性を満足するか |

| ⑦ | ベアリングの潤滑 | ベアリングが長期間安定して回転できるか |

| ⑧ | ベアリングの周辺部品 | 周辺部品の構造 |

| ⑨ | ベアリングの取付けと取外し | 機械の保守・点検が簡単にできるか |

ベアリングの選び方について、詳しくはこちらをご覧ください。

ベアリングの選び方(その1)

3. 特殊環境用ベアリングの材料と潤滑剤

ベアリングの軌道輪と転動体の材料は、一般的に転がり疲れに強い高炭素クロム軸受鋼が使われます。 しかし、クリーン、真空などの環境ではベアリングに塗布するさび止め油が使えず、耐食性に乏しい高炭素クロム軸受鋼にさびが発生して使うことができません。 そのため、使用環境と性能に適した特殊鋼またはセラミックスが使われます。

1)特殊鋼

表2に、ベアリング用の代表的な特殊鋼の性能と適用環境を示します。

表2 代表的な特殊鋼の性能と適用環境

| 特殊鋼 (代表鋼:規格記号) |

性能 | 適用 環境 |

備考 | ||

| 転がり 疲れ強さ |

放出ガス少 | 耐食性 | |||

| マルテンサイト系 ステンレス鋼a) (JIS SUS440C) |

+++ | +++ | + | クリーン 真空 |

|

| 析出硬化系 ステンレス鋼b) (JIS SUS630) |

++ | +++ | ++ | 腐食 | 使用荷重の 制限あり |

| 高速度工具鋼c) (JIS SKH4、ANSI M50) |

+++ | +++ | - | 高温 (350 °C以上) |

|

| 非磁性ステンレス鋼 | ++ | +++ | + | 非磁性 | |

| <比較> 高炭素クロム軸受鋼 (JIS SUJ2) |

+++ | +++ | - | ||

* JIS(日本産業規格)、ANSI (米国国家規格)

+++ 優、++ 良、+ 可、-不可

| a) | クリーン・真空環境では、さび止め油がクリーン環境を汚染するため、耐食性に優れるマルテンサイト系ステンレス鋼(JIS SUS440C)が使われます。 |

| b) | 腐食環境では、マルテンサイト系ステンレス鋼が使われます。より厳しい腐食環境では、析出硬化系ステンレス鋼(JIS SUS630)が使われますが、転がり疲れ強さが十分でなく使用荷重の制限があります。 |

| c) | 高温環境では、350 °Cまではマルテンサイト系ステンレス鋼が使われます。350 °Cを超える高温では、高速度工具鋼(JIS SKH4またはANSI M50)が使われます。 |

特殊鋼について、詳しくはこちらをご覧ください。

特殊鋼軸受

2) セラミックス

セラミックスは、真空・腐食・高温環境に優れており、さらに非磁性、絶縁などにも優れています。

表3に、代表的なベアリング用セラミックスの性能と適用環境を示します。

表3 代表的なベアリング用セラミックスの性能と適用環境

| セラミックス | 性能 | 適用環境 | 備考 | |||

| 密度 g/cm3 |

転がり 疲れ強さ |

衝撃 強さ |

耐熱性 °C |

|||

| 窒化けい素 (Si3N4) |

3.2 | +++ | +++ | 800 | 真空 腐食 高温 |

|

| ジルコニア (ZrO2) |

6.0 | ++ | + | 200 | 腐食 | 使用荷重の 制限あり |

| 炭化けい素 (SiC) |

3.1 | + | + | 1,000 以上 |

腐食 超高温 |

使用荷重の 制限あり |

| <比較> 高炭素クロム軸受鋼 (JIS SUJ2) |

7.8 | +++ | +++ | 180 | ||

+++ 優、++ 良、+ 可

なかでも、窒化けい素は転がり疲れに対してもっとも優れる標準的なベアリング用セラミックスです。

セラミックスについて、詳しくはこちらをご覧ください。

セラミック軸受

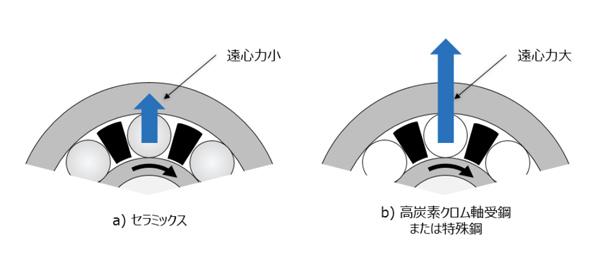

また、セラミックスは鋼よりも密度が低く、図1に示すように転動体の遠心力が小さく、高速回転に適しています。

図1 転動体の遠心

セラミックベアリングの高速回転性能について、詳しくはこちらをご覧ください。

セラミック転動体で高速回転性能を高めたベアリング

4. セラミックベアリングについて

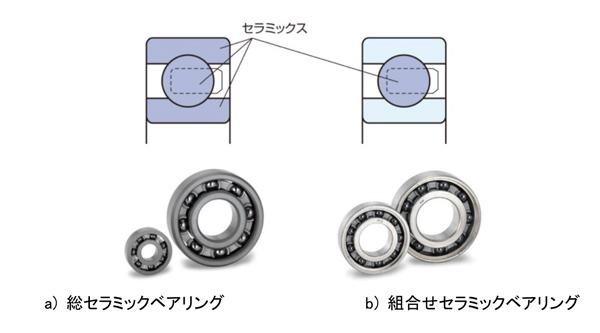

1) セラミックベアリングの構成

セラミックベアリングの基本的な構成には、図2に示すように総セラミックベアリング(軌道輪・転動体のすべてがセラミックス)と、組合せセラミックベアリング(転動体のみがセラミックス)があります。

図2 セラミックベアリングの構成

組合せセラミックベアリングの場合、内輪および外輪には用途に応じた適切な材料が使われます。

セラミックベアリングの保持器には、使用環境と条件に応じて、金属材料・樹脂材料などが使われます。

2) セラミックベアリング使用時の注意事項

ここで、セラミックス材料は鋼系材料と線膨張係数が大きく異なるため、セラミックベアリングを用いる場合には、はめあいや使用する温度条件に注意する必要があります。

セラミックベアリングの はめあいについて、詳しくはこちらをご覧ください。

セラミック軸受の はめあい

5. 潤滑剤

ベアリングが安定して滑らかに回転するためには、潤滑剤は大きな役割を果たします。

潤滑剤の役割について、詳しくはこちらをご覧ください。

ベアリングの仕組みって?~摩擦を減らす構造と部品の役割~ 3.安定した回転に必要な潤滑剤

特殊環境用ベアリングに使われる潤滑剤には、グリースと固体潤滑剤があります。

1) グリース

グリース潤滑は固体潤滑に比べて潤滑性に優れており、油分のごく少量の蒸発が許容できる範囲で使われます。200 °C以下の雰囲気温度では、低蒸気圧で化学的に安定な"ふっ素グリース"が、主に使われます。

2) 固体潤滑剤

固体潤滑剤は、グリースを使うことができないクリーン・超高真空・高温環境、またはグリースからの油分の蒸発が許容できない環境で使われます。表4に、代表的な固体潤滑剤の性能と適用環境を示します。

表4 代表的な固体潤滑剤の性能と適用環境

| 種類 | 代表的な 固体潤滑剤 |

性能 | 適用環境 | |||

| 熱安定性、°C | 発じん量少 | 放出ガス少 | ||||

| 大気 | 真空 | |||||

| 軟質金属系 | 銀 (Ag) |

― | 600 以上 |

+ | +++ | 超高真空 |

| 層状結晶構造物質 | 二硫化 モリブデン (MoS2) |

350 | 1,350 | + | ++ | 真空、高温 |

| 二硫化 タングステン (WS2) |

425 | 1,350 | + | ++ | ||

| 高分子系 | ポリテトラ フルオロ エチレン (PTFE) |

260 | 260 | +++ | + | クリーン、 真空、腐食 |

+++ 優、++ 良、+ 可

a) 軟質金属系固体潤滑剤

軟質金属系は、ベアリングからの放出ガスが少なく超高真空環境に適し、ベアリングの転動体にコーティングして使われます(図3参照)。

図3 銀をコーティングした転動体(玉)

b)層状結晶構造物質固体潤滑剤

熱安定性がある層状結晶構造物質は高温環境に適し、軌道輪や保持器にコーティングしたり、または保持器の材料に含有して使われます。しかし、層状結晶構造物質は発じん(塵)量が多く、クリーン環境には適しません。

c)高分子系固体潤滑剤

発じん量が少ない高分子系はクリーン環境と腐食環境に適し、また大気と真空環境とを繰り返す使用条件にも適しています。高分子系固体潤滑剤は、軌道輪や保持器にコーティングしたり、または保持器の材料として使われます。

潤滑剤について、詳しくはこちらをご覧ください。

EXSEV軸受の潤滑剤

6. まとめ

特殊環境用ベアリングでは、詳細な使用条件(温度、荷重、回転速度など)の検討をもとに、使用環境または要求性能に応える材料と潤滑剤を選びます。

| 1) | 軌道輪と転動体の材料には、使用環境と性能に応じて高炭素クロム軸受鋼、特殊鋼またはセラミックスが使われます。セラミックスは、真空・腐食・高温環境に優れており、さらに非磁性、絶縁などにも優れています。 |

| 2) | 潤滑剤には、グリースと固体潤滑剤とがあります。潤滑性に優れるグリース潤滑は、油分の蒸発が許容できる範囲内で使われます。固体潤滑剤は、グリースを使うことができない環境で使われます。 |

次回は、クリーン、真空、高温および腐食環境で用いる特殊環境用ベアリングの選び方のポイントをご紹介します。

なお、ジェイテクトでは特殊環境用ベアリングを選ぶツールをご提供しておりますので、ぜひご活用ください。

特殊環境用ベアリングの選定ツール

特殊環境用ベアリングに関する技術的なお問い合わせや、コラムに関するご意見・ご感想は、下記のお問い合わせフォームからご連絡ください。