ベアリング

コラム

特殊環境用ベアリング(EXSEVⓇ)の選び方(その2)~クリーン、真空、高温および腐食環境用~

- #5 特殊環境用ベアリング(EXSEVⓇ)の選び方

特殊環境用ベアリング(EXSEVⓇ)の選び方(その1)では、特殊環境用ベアリングに用いられる「材料」と「潤滑剤」をご紹介しました。

特殊環境用ベアリング(EXSEVⓇ)の選び方(その1)~材料と潤滑剤~

今回は、クリーン、真空、高温および腐食環境で用いる特殊環境用ベアリングの選び方のポイントをご紹介します。

なお、特殊環境用ベアリングとしてボールベアリングが多く使用されるため、本コラムではボールベアリングを例としてご紹介します。

ベアリングの基本について、さらに詳しく知りたい方は、下記の記事をご覧ください。

≫ベアリングって?初心者向けベアリングの基本~役割、構造、仕組み~

1. クリーン環境用ベアリングの仕様

一般的なクリーン環境では、さび止め油を必要とする高炭素クロム軸受鋼を用いたベアリングは使用できません。 そのため、軌道輪(外輪および内輪)と玉には、マルテンサイト系ステンレス鋼(JIS SUS440C)を用いさび止め油を塗布せずに使用します。また、潤滑剤は発じん(塵)性の低いものを選びます。

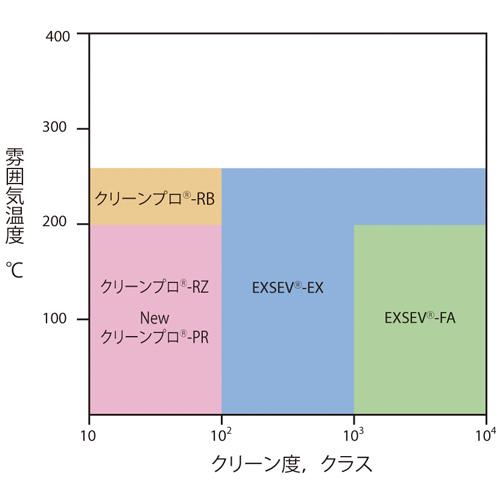

図1に、クリーン環境に適応するベアリングを示します。

図1 クリーン環境に適応するベアリング

表1にそれぞれのベアリングの仕様を示します。

表1 クリーン環境用ベアリングの仕様

| クリーンプロ® -RZ |

New クリーンプロ® -PR |

クリーンプロ® -RB |

EXSEV® -EX |

EXSEV® -FA |

||

| 掲載図 | ― | 図2 | ― | 図3 | 図4 | |

| 特長 | 材料 | ステンレス鋼 | ||||

| 潤滑 | 高分子系固体潤滑剤 | グリース | 高分子系 固体潤滑剤 |

|||

| 外輪 | マルテンサイト系ステンレス鋼 | |||||

| 内輪 | マルテンサイト系ステンレス鋼 | |||||

| 玉 | マルテンサイト系ステンレス鋼 | |||||

| 保持器 | オーステナイト系ステンレス鋼 | ふっ素樹脂 | ||||

| シールド | オーステナイト系ステンレス鋼 | |||||

| 潤滑 | 潤滑剤 | ふっ素系高分子被膜(コーティング) | ふっ素系 EXSEV®-EX (グリース) |

ふっ素系 高分子 |

||

| 部位 | 軌道面、玉 | 全面 | 軌道面、玉 | 保持器 | ||

これらのクリーン環境用ベアリングは、発じん量が少なくクリーン環境に適しています。

図2 New クリーンプロⓇ-PR ベアリング(高分子系固体潤滑剤コーティング)

図3 EXSEVⓇ-EX ベアリング(ふっ素グリース潤滑)

図3 EXSEVⓇ-EX ベアリング(ふっ素グリース潤滑)

図4 EXSEVⓇ-FA ベアリング(ふっ素樹脂保持器)

図4 EXSEVⓇ-FA ベアリング(ふっ素樹脂保持器)

クリーン環境用軸受について、詳しくはこちらをご覧ください。

クリーン環境

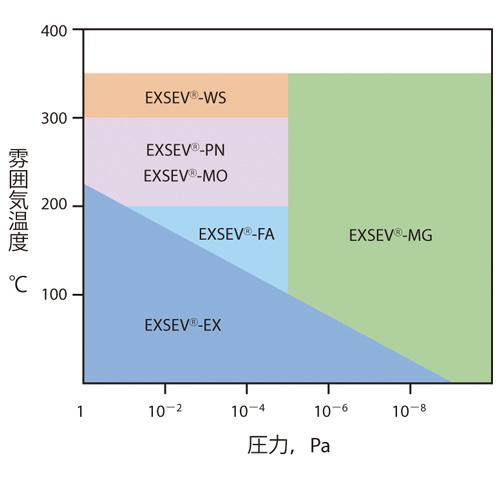

2. 真空環境用ベアリングの仕様

真空中で使用するベアリングの軌道輪・玉の材料は、マルテンサイト系ステンレス鋼(JIS SUS440C)を標準とします。 耐食性が必要な場合には析出系ステンレス鋼(JIS SUS630)、高温を伴う場合には高速度工具鋼(JIS SKH4、AISI M50など)を用います。 また、耐熱・耐食性ともに優れるセラミックスを用いることがあります。

一般的な真空チャンバーの場合、大気圧と真空の繰返し雰囲気となり、これらの高範囲な圧力域で用いることができるベアリング用潤滑剤はありません。 常用する圧力と温度、さらに必要に応じてクリーン性・耐食性を考慮して最適な潤滑剤を選びます。

図5に、クリーン性が必要でない真空環境に適応するベアリングを示します。

図5 クリーン性が必要でない真空環境に適応するベアリング

図5 クリーン性が必要でない真空環境に適応するベアリング

表2にそれぞれのベアリングの仕様を示します。

表2 真空環境用ベアリングの仕様(クリーン性が必要でない場合)

| EXSEV® -EX |

EXSEV® -FA |

EXSEV® -WS |

EXSEV® -MG |

EXSEV® -PN |

EXSEV® -MO |

||

| 掲載図 | ― | ― | 図6 | ― | ― | ― | |

| 特長 | 材料 | ステンレス鋼 | |||||

| 潤滑 | グリース | 高分子系 固体潤滑剤 |

層状結晶 構造物質 固体潤滑剤 |

軟質金属系 固体潤滑剤 |

高分子系 固体潤滑剤 |

層状結晶 構造物質 固体潤滑剤 |

|

| 外輪 | マルテンサイト系ステンレス鋼 | ||||||

| 内輪 | マルテンサイト系ステンレス鋼 | ||||||

| 玉 | マルテンサイト系ステンレス鋼 | ||||||

| 保持器 | オーステ ナイト系 ステンレス鋼 |

ふっ素 樹脂 |

― | オーステ ナイト系 ステンレス鋼 |

PEEK樹脂 | オーステ ナイト系 ステンレス鋼 |

|

| セパレータ (*) |

― | ― | 二硫化 タングステン 含有 |

― | ― | ― | |

| シールド | オーステナイト系ステンレス鋼 | ||||||

| 潤滑 | 潤滑剤 | EXSEV® -EX (グリース) |

ふっ素系 高分子 |

二硫化 タングステン |

銀 | 二硫化 モリブデン 他 |

二硫化 モリブデン |

| 部位 | 保持器 | セパレータ | 玉 | 保持器 | |||

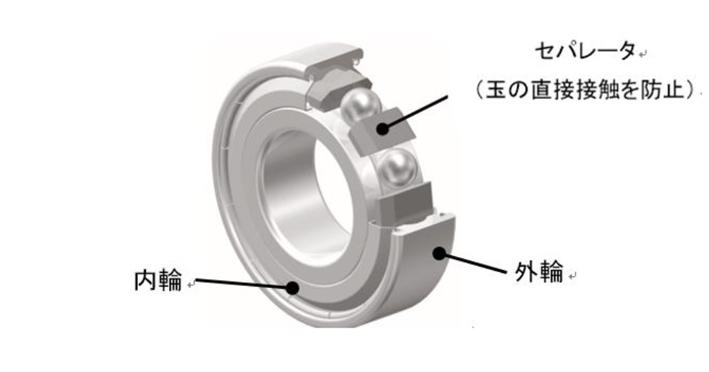

(*)セパレータは、図7に示すように玉が直接接触することを防止する部品です。

図6 EXSEVⓇ-WS ベアリング(二硫化タングステン含有セパレータ)

図6 EXSEVⓇ-WS ベアリング(二硫化タングステン含有セパレータ)

図7 セパレータ

図7 セパレータ

真空環境用ベアリングについて、詳しくはこちらをご覧ください。

真空環境

3. 高温環境用ベアリングの仕様

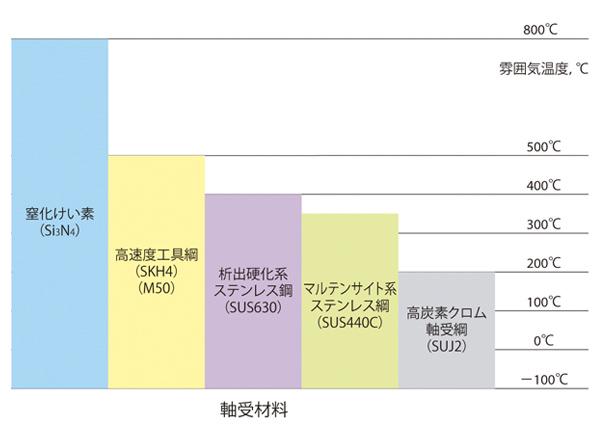

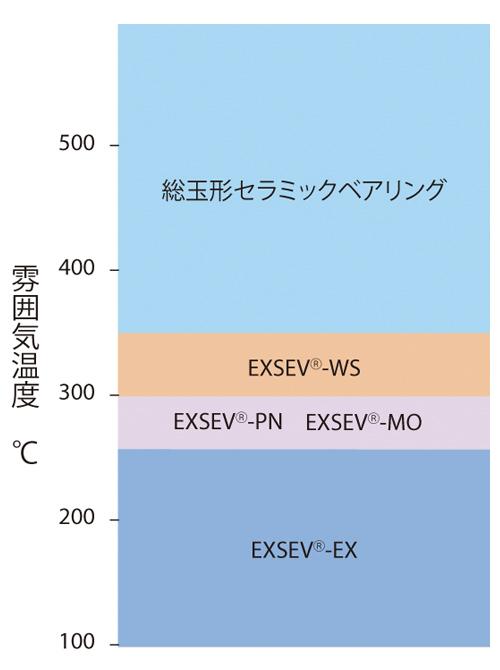

図8に高温環境用のベアリング材料を示します。

図8 高温用のベアリング材料

図8 高温用のベアリング材料

使用する雰囲気温度に応じて材料を選びます。

| ① | 350 °C程度までの雰囲気温度 マルテンサイト系ステンレス鋼(JIS SUS440C)を用います。 |

| ② | 350~500 °C程度の雰囲気温度 軌道輪に耐熱性に優れる高速度工具鋼(JIS SKH4またはAISI M50)、転動体(玉)にセラミックスを用いる高温組合せセラミックベアリングを用います。 |

| ③ | 500 °Cを超える雰囲気温度 総玉形セラミックベアリングを用います。 |

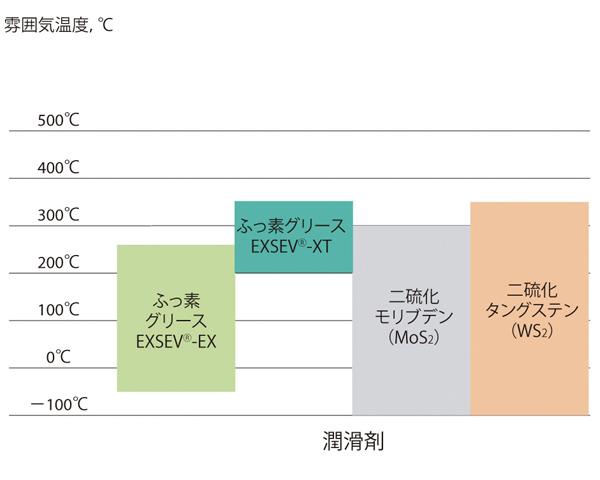

図9に高温環境用の潤滑剤を示します。

図9 高温用の潤滑剤

図9 高温用の潤滑剤

雰囲気温度が260 °C程度までは、ふっ素グリースEXSEVⓇ-EXを用いることができます。

雰囲気温度が260 °Cを超えると、ふっ素グリースEXSEVⓇ-XTまたは層状結晶構造物質(二硫化モリブデン:MoS2、二硫化タングステン:WS2)を用います。

いずれの層状結晶構造物質も発じん量が多く、クリーン性が必要な場合には適しません。

雰囲気温度が500 °Cを超える温度では、有効な潤滑剤がなく、総玉形セラミックベアリングを無潤滑で用いる場合があります。

図10に高温環境用のベアリングの仕様を示します。

表3に総玉形セラミックベアリングの仕様を示します。なお、総セラミックベアリング以外の仕様は、表2をご覧ください。

図10 高温に適応するベアリング

図10 高温に適応するベアリング

表3 総玉形セラミックベアリングの仕様

| 総玉形セラミックベアリング | ||

| 掲載図 | 図11 | |

| 特長 | 材料 | セラミックス |

| 潤滑 | なし | |

| 外輪 | 窒化けい素 | |

| 内輪 | 窒化けい素 | |

| 玉 | 窒化けい素 | |

| 保持器 | (なし) | |

| シールド | (なし) | |

| 潤滑 | 潤滑剤 | (なし) |

| 部位 | ||

図11 総玉形セラミックベアリング(窒化けい素を使用)

図11 総玉形セラミックベアリング(窒化けい素を使用)

高温環境用ベアリングについて、詳しくはこちらをご覧ください。

高温環境

4. 腐食環境用ベアリングの仕様

1) 特殊鋼の耐食性能

表4に主な腐食性溶液に対する特殊鋼の耐食性を示します。

ステンレス鋼では、JIS SUS440CよりもJIS SUS630が耐食性に優れています。 ただし、酸・アルカリをはじめとする腐食性が強い溶液中や腐食によって生じるさび(錆)が溶液中に混入することを嫌う場合には、ステンレス鋼を用いることができません。

表4 特殊鋼の耐食性能

| 溶液 | 濃度 | 材質 | |||

| マルテンサイト系 ステンレス鋼 (JIS SUS440C) |

析出硬化系 ステンレス鋼 (JIS SUS630) |

オーステナイト系 ステンレス鋼 (JIS SUS304) |

高炭素クロム 軸受鋼 (JIS SUJ2) |

||

| 水道水 | - | ◎ | ◎ | ◎ | × |

| 塩酸 | 1% | △ | 〇 | 〇 | × |

| 10% | × | × | × | × | |

| 硫酸 | 1% | 〇 | ◎ | ◎ | × |

| 10% | △ | 〇 | 〇 | × | |

| 硝酸 | 20% | 〇 | ◎ | ◎ | × |

| 水酸化 ナトリウム |

5% | 〇 | 〇 | 〇 | △ |

| 海水 | - | 〇 | ◎ | ◎ | × |

温度25 °C

浸食度(mm/年)◎:0.125以下、〇:0.125~0.5、△:0.5~1.25、×:1.25以上

2) セラミックスの耐食性能

表5にセラミックスの耐食性能を示します。セラミックベアリングの標準材料に用いる窒化けい素は耐食性に優れる材料ですが、溶液の種類、温度など強い腐食条件下では腐食することがあります。この場合には、ジルコニア、炭化けい素を用います。

表5 セラミックスの耐食性能

| 溶液 | 材質 | ||

| 窒化けい素 (Si3N4) |

ジルコニア (ZrO2) |

炭化けい素 (SiC) |

|

| 塩酸 | △ | 〇 | ◎ |

| 硫酸 | △ | 〇 | ◎ |

| 硝酸 | △ | 〇 | ◎ |

| りん酸 | 〇 | 〇 | ◎ |

| ふっ酸 | △ | × | ◎ |

| 水酸化ナトリウム | △ | 〇 | △ |

| 水酸化カリウム | △ | △ | △ |

| 炭酸ナトリウム | △ | △ | △ |

| 硝酸ナトリウム | △ | △ | △ |

| 水・塩水 | ◎ | ◎ | ◎ |

◎:侵されない、〇:ほとんど侵されない、

△:わずかに侵される可能性がある、×:侵される可能性がある

3) 腐食環境用ベアリングの仕様と用途

表6に代表的な腐食環境用ベアリングの仕様と主な用途を示します。

表6 代表的な腐食環境用ベアリングの仕様と主な用途

| コロガード プロベアリング®- SC |

セラミック ベアリング |

コロガード プロベアリン グ®-ZO |

コロガード プロベアリング ®-MD |

||

| 掲載図 | 図12 | ― | 図13 | ― | |

| 特長 | 材料 | セラミックス | セラミックス | セラミックス | ステンレス鋼 +セラミックス |

| 潤滑 | 高分子系 固体潤滑剤 |

高分子系 固体潤滑剤 |

層状結晶 構造物質 固体潤滑剤 |

高分子系 固体潤滑剤 |

|

| 外輪 | 炭化けい素 | 窒化けい素 | ジルコニア | 析出硬化系 ステンレス鋼 |

|

| 内輪 | 炭化けい素 | 窒化けい素 | ジルコニア | 析出硬化系 ステンレス鋼 |

|

| 玉 | 炭化けい素 | 窒化けい素 | ジルコニア | 窒化けい素 | |

| 保持器 | ふっ素樹脂 | ふっ素樹脂 | PEEK樹脂 | ふっ素樹脂 | |

| シールド | なし | なし | なし | オーステナイト系 ステンレス鋼 |

|

| 潤滑 | 潤滑剤 | ふっ素高分子 | ふっ素高分子 | 二硫化 モリブデン 他 |

ふっ素 高分子 |

| 部位 | 保持器 | 保持器 | 保持器 | 保持器 | |

| 主な用途 | 強酸 強アルカリ 腐食性ガス |

弱酸 アルカリ 反応性ガス |

塩水 弱酸 アルカリ |

水 アルカリ 反応性ガス |

|

腐食環境用ベアリングを溶液中で使用する場合、溶液そのものがベアリングの潤滑剤となりベアリングの寿命に大きく影響しますので、ベアリングを選ぶ際にはジェイテクトにご相談ください。

図12 コロガードプロベアリング®-SC(炭化けい素を使用)

図12 コロガードプロベアリング®-SC(炭化けい素を使用)

図13 コロガードプロベアリング®-ZO(ジルコニアを使用)

図13 コロガードプロベアリング®-ZO(ジルコニアを使用)

腐食環境用ベアリングについて、詳しくはこちらをご覧ください。

腐食環境

5. まとめ

今回は、クリーン、真空、高温および腐食環境で用いる特殊環境用ベアリングの選び方のポイントをご紹介しました。

| 1) | クリーン環境用ベアリングは、材料はさびにくいステンレス鋼を、潤滑剤は発じん(塵)性の低いものを選びます。 |

| 2) | 真空環境用ベアリングは、材料とはステンレス鋼を標準としますが、耐食性と耐熱性が必要な場合にはそれに適応するものを選びます。潤滑剤は、常用する圧力と温度、さらに必要に応じてクリーン性・耐食性を考慮して選びます。 |

| 3) | 高温環境用ベアリングは、使用時の温度をもとに適応可能な材料と潤滑剤を選びます。500 °Cを超える温度では、有効な潤滑剤がないため、総玉形セラミックベアリングが適しています。 |

| 4) | 腐食環境用ベアリングは、耐食性に優れる材料を選びます。なお、腐食環境用ベアリングを溶液中で使用する場合、潤滑剤となる溶液がベアリングの寿命に大きく影響しますので、ベアリングを選ぶ際にはジェイテクトにご相談ください。 |

これらの特殊環境用ベアリングは、半導体製造装置のクリーン、真空、高温および腐食環境で用いられています。

半導体製造工程内で活用できる製品シリーズ

なお、ジェイテクトでは特殊環境用ベアリングを選ぶツールをご提供しておりますので、ぜひご活用ください。

特殊環境用ベアリングの選定ツール

次回は、特殊性能(非磁性、絶縁および高速回転)が要求されるベアリングの選び方のポイントをご紹介します。

特殊環境用ベアリングに関する技術的なお問い合わせや、コラムに関するご意見・ご感想は、下記のお問い合わせフォームからご連絡ください