ベアリング

コラム

ベアリングの選び方(その5)~「ベアリングの予圧と剛性」~

- #2 ベアリングの選びかた

ベアリングの選び方(その4)では、「ベアリングの許容回転速度・精度と、はめあい」をご紹介しました。

ベアリングの選び方(その1)~「ベアリング選びの順番」と「形式」~ ベアリングの選び方(その2)~「ベアリングの配列の決め方」 ベアリングの選び方(その3)~「ベアリングの寸法と寿命」~ ベアリングの選び方(その4)~「ベアリングの許容回転速度・精度と、はめあい」~

今回は、選んだベアリング形式が妥当であることを確認するポイントとして、「ベアリングの予圧と剛性」についてご紹介します。

多くのベアリングは、運転時にわずかな「すきま」を与えて使います。しかし、用途によっては、あらかじめアキシアル荷重を与えて、ベアリングの組付け時にマイナスのすきまにして使う場合があります。このような使い方を予圧といいます。

今回は予圧と剛性とに関わる内容についてご紹介します。

ベアリングの基本について、さらに詳しく知りたい方は、下記の記事をご覧ください。

≫ベアリングって?初心者向けベアリングの基本~役割、構造、仕組み~

表1 選んだベアリング形式の確認項目

| 順番 | 検討項目 | 主な確認内容 |

|---|---|---|

| ① | ベアリングの形式 | かかる荷重の方向と大きさから選び、取付けスペース(空間)に収まる |

| ② | ベアリングの配列 | 1本の軸に2個(以上)のベアリングを使う |

| ③ | ベアリングの寸法・寿命 | 寸法・寿命が要求を満足するか |

| ④ | ベアリングの許容回転速度・回転精度、はめあい、内部すきま | 機械に必要な回転精度・剛性を満足するか 寿命を満足するはめあいと内部すきまであるか |

| ⑤ | ベアリングの予圧と剛性 | 機械に必要な剛性を満足するか <今回のコラムでご紹介します> |

| ⑥ | ベアリングの潤滑 | ベアリングが長期間安定して回転できるか |

| ⑦ | ベアリングの周辺部品 | 周辺部品の構造 |

| ⑧ | ベアリングの取付けと取外し | 機械の保守・点検が簡単にできるか |

1. 予圧の目的

表2に、ベアリングに予圧を与える目的と用途例を示します。

表2 ベアリングに予圧を与える目的と用途例

| No. | 目的 | 用途例 |

|---|---|---|

| ① | ベアリングの位置決め精度を向上し、軸の振れを抑えて回転精度を向上 | 工作機械スピンドル(*1) |

| ② | 軸の剛性を高め、歯車のかみ合い精度を向上 | 自動車用デファレンシャルギヤ(*2) |

| ③ | 軌道盤に対して、転動体を正しい位置に保つ | 横軸で使われるスラストベアリング |

| ④ | 振動および共振による異音の発生防止 | 小型モーター |

| ⑤ | 高速回転時の転動体の滑りを抑制する | 高速回転用アンギュラ玉軸受(*1) |

(*1) 工作機械スピンドルおよび高速回転用アンギュラ玉軸受:

ベアリングの用途について(後編)~モノづくりに使われるベアリング~

(*2) 自動車用デファレンシャルギヤ:

ベアリングの用途について(前編)~自動車のこのようなところで使われています~

今回のコラムでは、回転精度の向上および剛性を高めるための予圧を、例としてご紹介します。

2. 予圧によるベアリングの転動体の接触状態と軸心(軸の中心)位置の変位量

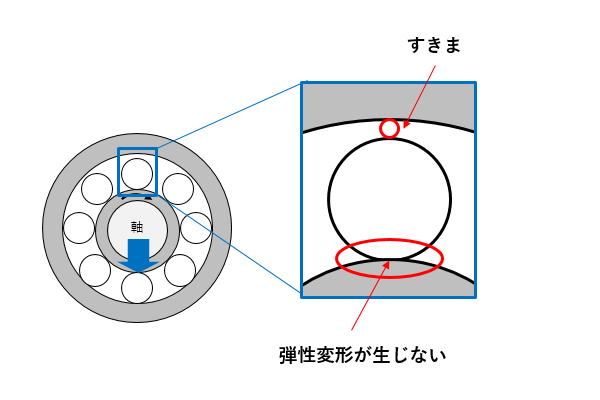

ベアリングに内部すきまがある場合と予圧を与える場合では、転動体と軌道輪(または軌道盤)との接触状態が異なります。ラジアルベアリングを例として、接触状態の説明をします。

1) ベアリングに内部すきまがある場合

ベアリングに内部すきまがある場合、荷重がかかる方向に最も近い位置にある転動体に一番大きな荷重がかかります。

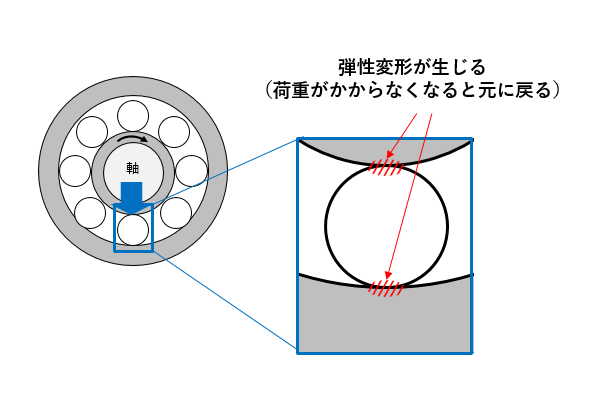

このかかる荷重によって、軌道輪と転動体との接触部にわずかな弾性変形が生じます。弾性変形は、荷重がかからなくなると元に戻り、変形がなくなります(図1参照)。

図1 弾性変形が生じる箇所

図1 弾性変形が生じる箇所

一方、荷重のかかる方向の反対側に位置する転動体には荷重がかからず、弾性変形が生じません(図2参照)。

図2 弾性変形が生じない箇所

図2 弾性変形が生じない箇所

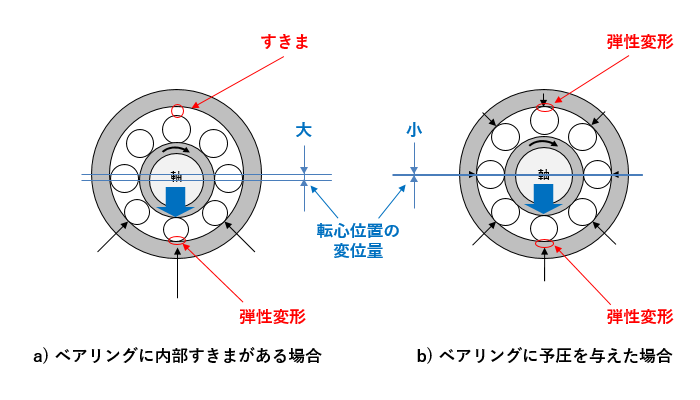

この転動体の位置による弾性変形の差によって、ベアリングの軸心(軸の中心)位置がわずかに変化します[図3a)参照]。

なお、荷重のかかる方向が変化する場合には、軸心が移動して振動の原因となります。

2) ベアリングに予圧を与えた場合

予圧を与えるとベアリングの内部すきまがマイナスとなり、より多くの転動体が内輪と外輪とに接触し、軌道輪と転動体との接触する位置による弾性変形量の差が小さくなります。

その結果、ベアリングの軸心位置の変化量も少なくなります[図3b)参照]。

図3 軸心位置の変位量

図3 軸心位置の変位量

このようにベアリングに予圧を与えて軸心位置の変化量を少なくすることを、軸の剛性を高めるといいます。

また、ローラベアリングはボールベアリングよりもかかる荷重に対する弾性変形量が小さくなります。そのためローラベアリングは、軸心位置の変化量も少なくより高い剛性が得られます。

3. 予圧の方法

予圧を与える方法として、定位置予圧と定圧予圧とがあります(表3参照)。

表3 定位置予圧と定圧予圧

| 優れている点 | 劣る点 | ||

|---|---|---|---|

| ① | 定位置予圧 | 同じ予圧量では、定圧予圧に比べて荷重に対する変位が小さい | 組付け条件や運転中の遠心力、温度上昇の影響を受けて予圧量が変化する |

| ② | 定圧予圧 | 回転中の予圧変化が少なく、安定した予圧量を維持できる | 同じ予圧量では、定位置予圧に比べて荷重に対する変位が大きい |

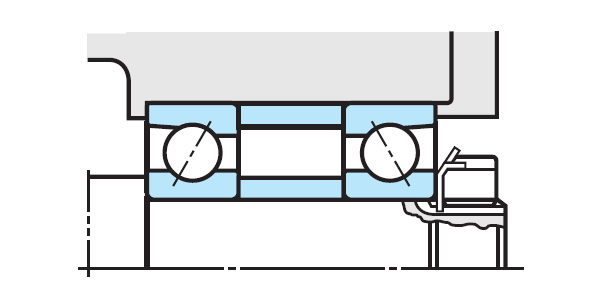

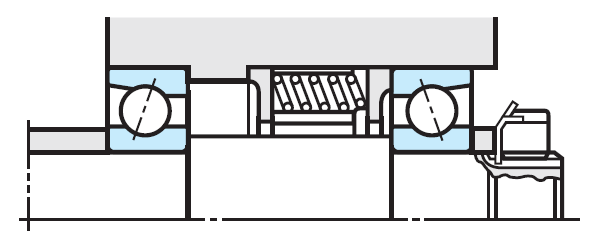

また、それぞれの予圧方式の構造を示します(図4および図5参照)。

図4 定位置予圧の構造

図4 定位置予圧の構造

図5 定圧予圧の構造

図5 定圧予圧の構造

4. ベアリングの組合せ

アンギュラ玉軸受および円すいころ軸受の組合せ方法

アンギュラ玉軸受および円すいころ軸受では、アキシアル荷重を与えて予圧とします。

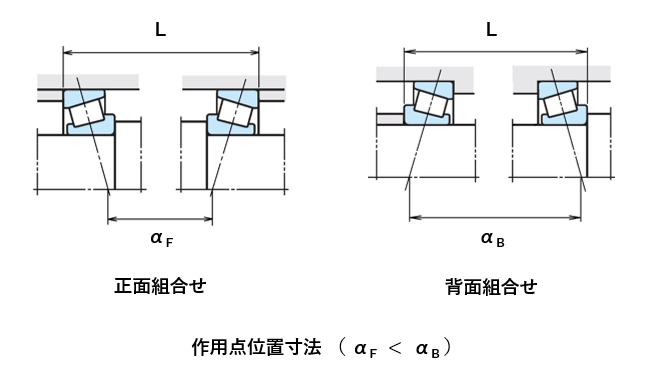

この場合、背面組合せが多く使われます(図6参照)。

これは、背面組合せでは作用点位置寸法が大きく、軸心の変化量が少なく(剛性が高く)なるためです。

図6 ベアリング(円すいころ軸受)の組合せと作用点位置寸法

図6 ベアリング(円すいころ軸受)の組合せと作用点位置寸法

5. 予圧と剛性との関係

ベアリングに荷重がかかると、軌道輪と転動体との接触部に弾性変形が生じます。そのため、かかる荷重の増加に伴って、ベアリングの変位量も増加します。

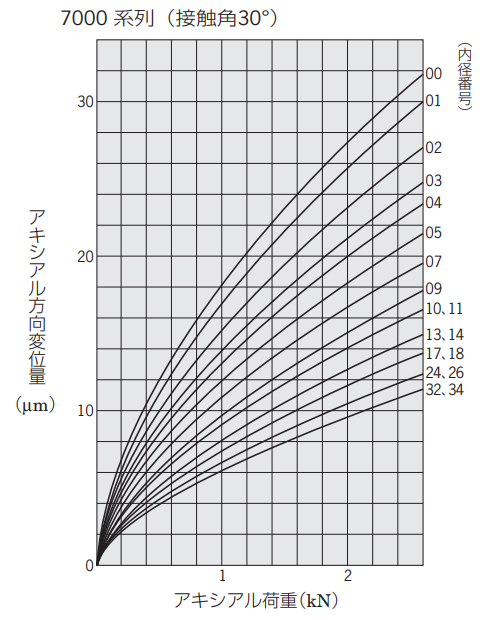

アンギュラ玉軸受および円すいころ軸受では、選んだベアリングのアキシアル荷重(予圧)とアキシアル方向変位量(剛性)との関係を使い、予圧に必要なアキシアル荷重を与えます(図7参照)。

図7 アキシアル荷重(予圧)とアキシアル方向変位量(剛性)との関係

図7 アキシアル荷重(予圧)とアキシアル方向変位量(剛性)との関係

アンギュラ玉軸受:7000系列(接触角 30°)

詳しい説明は、こちらをご覧ください。

転がり軸受総合カタログ - 予圧と剛性

工作機械用精密転がり軸受 - 軸受の剛性と予圧

6. 予圧量

1) 予圧量設定の注意点

予圧量は、回転速度、潤滑条件などを考慮して適切に設定することが重要です。

予圧量を大きくすればベアリングの剛性は高くなりますが、ベアリングの寿命、温度上昇などに大きな影響を与えます。

2) 工作機械主軸用軸受の予圧量(例)

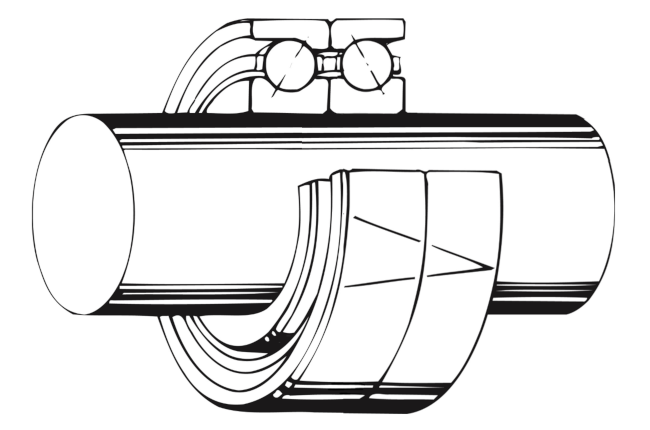

工作機械の主軸用に使われる高精度の組合せアンギュラ玉軸受では、ジェイテクトでは組合せた状態で提供しています(図8参照)。

図8 組合せアンギュラ玉軸受

図8 組合せアンギュラ玉軸受

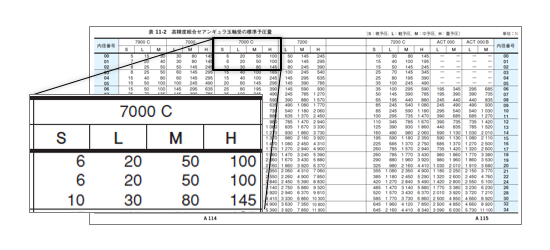

この高精度の組合せアンギュラ玉軸受では、用途に応じて適切な予圧量を自由に選択できるよう、ジェイテクトは微予圧(S)、軽予圧(L)、中予圧(M)、重予圧(H)の4種類の標準予圧量を推奨しています(表4参照)。

表4 高精度の組合せアンギュラ玉軸受の標準予圧量

まとめ

回転精度を向上させまたは剛性を高めるために、ベアリングに予圧を与えることがあります。

- 予圧の方法には、定位置予圧と定圧予圧とがあり、用途に応じて選びます。

- 背面組合せのアンギュラ玉軸受および円すいころ軸受では、アキシアル荷重(予圧)とアキシアル方向変位量(剛性)との関係を使って適切な剛性を与えます。

- 予圧量は、寿命、温度上昇などに悪影響を及ぼさない範囲で設定します。大きな予圧を与えると温度上昇が大きくなってベアリングが損傷(焼付き)することもあるため、適切な予圧を選ぶことが重要です。