軸受にとって潤滑はその性能を左右する重大な問題である。潤滑剤や潤滑方法の適・不適は軸受の寿命に大きい影響を与える。

潤滑の果す役割は次のとおりである。

- 軸受の各部を潤滑し、摩擦及び摩耗を減少させる。

- 摩擦やその他の原因で軸受内部に発生した熱をとり去る。

- 軸受の転がり接触面に常に適正な油膜を形成させて軸受の疲れ寿命を延長させる。

- 軸受のさび止め及び防じん

軸受の潤滑方法はグリース潤滑と油潤滑とに大別され、その一般的な比較を表 12-1に示す。

ベアリングの基本について、さらに詳しく知りたい方は、下記の記事をご覧ください。

≫ベアリングって?初心者向けベアリングの基本~役割、構造、仕組み~

表 12-1 グリース潤滑と油潤滑の比較

| 項目 | グリース | 油 |

|---|---|---|

| 密封装置 | 簡易 | やや複雑 保守に注意が必要 |

| 潤滑性能 | 良い | 非常に良い |

| 回転速度 | 低・中速 | 高速にも使用できる |

| 潤滑剤の交換 | やや複雑 | 簡易 |

| 潤滑剤の寿命 | 比較的短い | 長い |

| 冷却効果 | なし | 良い(循環が必要) |

| ごみのろ過 | 困難 | 容易 |

12-1-1 グリース潤滑

グリース潤滑はグリースを一度充填すれば長期間補給しなくてもよく、その密封装置も比較的簡単な構造ですむので、広く用いられている。

グリース潤滑の方法には、シール・シールド付き軸受にあらかじめグリースを封入した密封方式や、ハウジング内部にグリースを適量充填し、一定期間毎に補給又は交換する充填給脂法がある。

また、給脂箇所の多い機械では各給脂箇所に配管して給脂する集中給脂法も用いられている。

1)グリースの充填量

ハウジング内へのグリース充填量はハウジングの構造や空間容積などによって異なるが、一般には空間容積の1/3~1/2程度でよい。

グリース充填量が多すぎると、かくはんにより発熱し、グリースの変質・劣化・軟化をもたらすため注意が必要である。

ただし、低速で使用する場合は、異物侵入防止のために空間容積の2/3~1程度充填する場合もある。

2)グリースの補給・交換

グリースの補給・交換は潤滑方式と密接に関連しているが、いずれの方式を採用するにせよ、清浄なグリースを使い、外部よりごみなどが侵入しないように注意することが必要である。

また、補給するグリースはできる限り同一銘柄のものが望ましい。

グリースを補給する場合、新しいグリースが確実に軸受内部に入るようにすることが大切である。

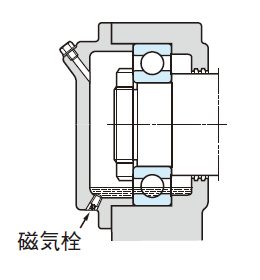

補給方法の一例を図 12-1に示す。

図 12-1 グリース補給方法例(グリースセクタ)

この例では、ハウジング内部をグリースセクタにより仕切っているため、グリースは1つの仕切りだけに充満され、軸受内部に流れ込む。

また、軸受内部から押し出されたグリースはグリースバルブの遠心力により軸受外部に排出される。グリースバルブを用いない場合は、排出側のハウジング空間を広くし、古いグリースをここに溜めておき、定期的にカバーを外して取り出す。

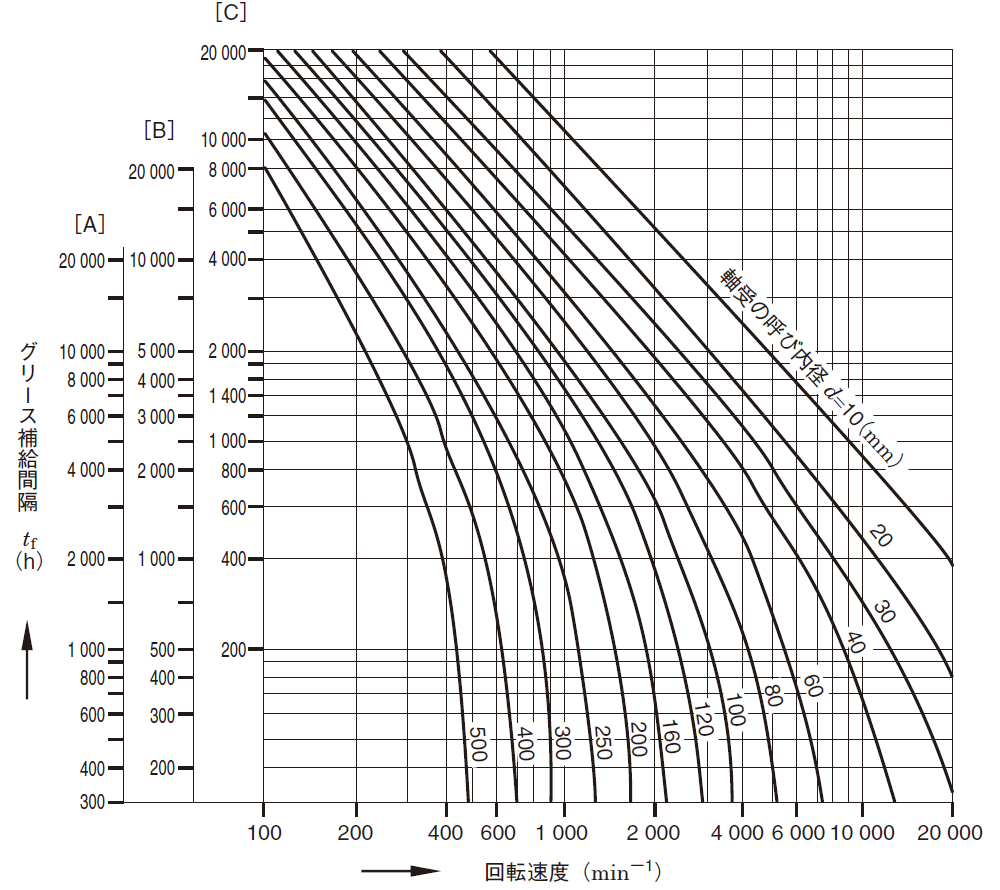

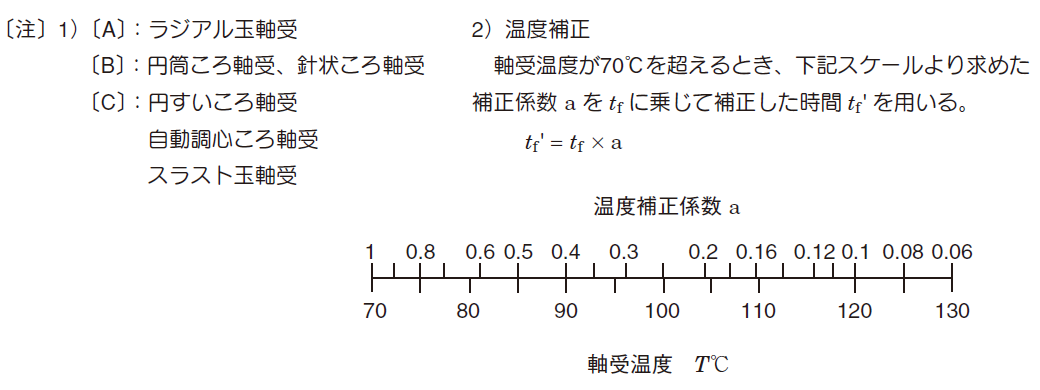

3)グリースの補給間隔

正常な運転状況のもとでは、ほぼ図 12-2程度をグリース寿命と考え補給・交換を行うのがよい。

図 12-2 グリースの補給間隔

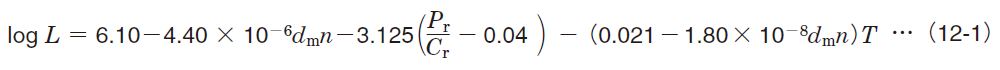

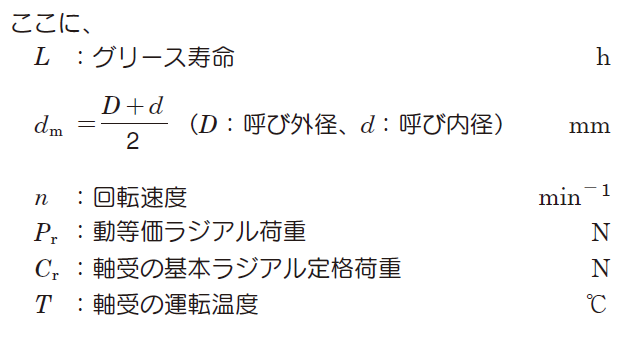

4)密封形玉軸受のグリース寿命

単列深溝玉軸受にグリースを封入し、シール又はシールドを用いて密封した軸受のグリース寿命は次式により推定できる。

式(12-1)の適用条件は次のとおりである。

12-1-2 油潤滑

油潤滑は高速及びある程度の高温に耐え、軸受の振動や音響の低下にも効果があるので、グリース潤滑で解決できない多くの場面で用いられている。

表 12-2に主な油潤滑の種類と方法を示す。

表 12-2 油潤滑の種類と方法

①油浴潤滑

- 軸受を油に浸して運転させる方法で最も簡単である。

- 低・中速回転に適する。

- 油量は油面計を取付けて調整する。

(横軸の場合)最下位の転動体が半分つかる程度。

(縦軸の場合)軸受の70~80%がつかる程度。 - 摩耗鉄粉の油中への分散防止のため、磁気栓を用いるとよい。

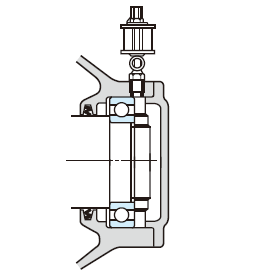

②滴下給油

- 給油器を用いて油を滴下させ、回転部分の作用でハウジング内を油霧で充満させる方法で、冷却効果もある。

- 比較的高速・中荷重まで使用可能である。

- 滴下量は毎分5~6滴の例が多い。

(1mL/h以下の調整は難しい) - ハウジングの下部に油が溜りすぎないようにする。

③飛沫給油

- 歯車や簡単な羽根車など軸に取付けて、油をはねかけ、飛沫にして給油する方法で、油槽から離れた軸受にも油の供給が可能である。

- 比較的高速まで使用可能である。

- 油面のレベルをある範囲内に保つ必要がある。

- 摩耗鉄粉の油中への分散防止のため、磁気栓を用いるとよい。

また、軸受内部への異物侵入防止のためにはシールド板やバッフルを設けるとよい。

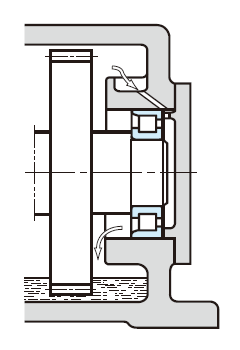

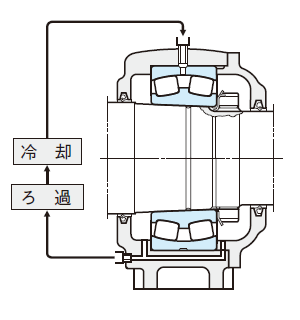

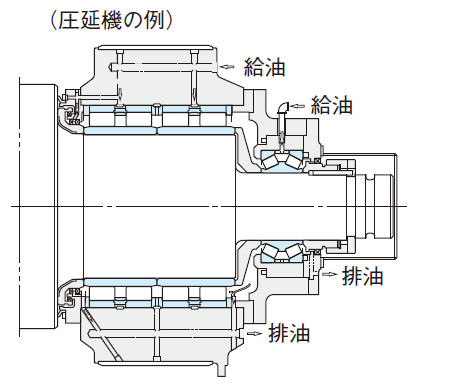

④強制循環給油

- 循環式の給油系をもつ。給油された油は軸受内部を潤滑・冷却後、排油管を通りタンクにもどる。

ろ過及び冷却された油は再びポンプにより強制的に給油される。 - 高速回転や高温条件の場合に多く用いられる。

- 潤滑油がハウジング内に溜りすぎないように、排油管の太さは給油管の2倍程度にするとよい。

- 必要給油量

(参照:備考 1強制循環給油、ジェット給油の場合の必要給油量)

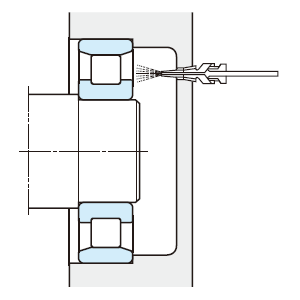

⑤ジェット給油

- ノズルから一定圧(0.1~0.5MPa程度)の油を噴射させて給油する方法で冷却効果が大きい。

- 高速・重荷重に適する。

- 一般にノズル径は0.5~2mmとし、軸受の側面から5~10mmの位置に設け、発熱量が大きい場合は2~4個のノズルを用いるとよい。

- ジェット給油は給油量が多いので、不必要な油の滞留を防ぐために排油ポンプを用いて強制排油するとよい。

- 必要給油量

(参照:備考 1強制循環給油、ジェット給油の場合の必要給油量)

⑥ オイルミスト潤滑(噴霧潤滑)

- オイルミスト発生装置で得られたドライミスト(霧状の油を含んだ空気)を給油箇所に連続して送り、ハウジング又は軸受に設けたノズルによりウェットミスト(付着しやすい油の粒)にして、軸受に給油する方法である。

- 潤滑に必要な最小限の油膜を形成・保持させる方法で、油汚れの防止、軸受保守の簡素化、軸受疲れ寿命の延長、油の消費量の削減などの利点がある。

- 必要給油量

(参照:備考 2オイルミスト潤滑における注意事項)

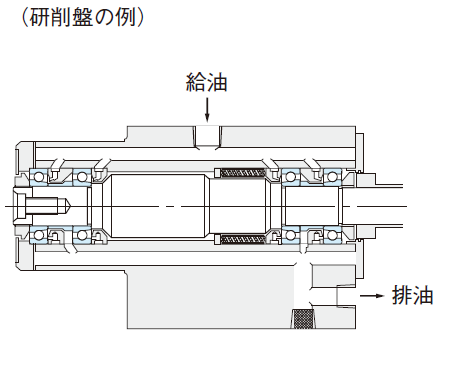

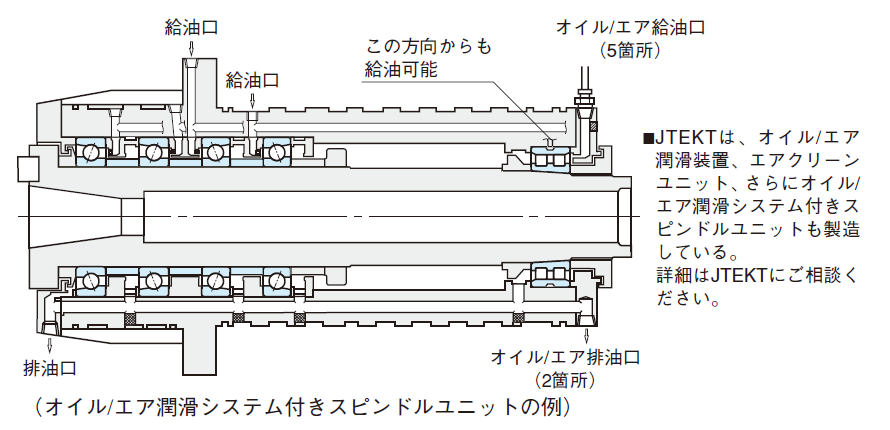

⑦オイル/エア潤滑

- 微量の油を定量ピストンで吐出し、ミキシングバルブによって圧縮空気と混合させて、軸受に連続的に安定して供給する方法である。

- 微量の油の定量管理が可能で常に新しい潤滑油を供給できるので、工作機械主軸など高速回転の用途に適している。

- スピンドル内部には潤滑油とともに圧縮空気が供給されて内圧が高くなるので外部からのごみや切削液などの侵入防止にも効果がある。

また、潤滑油は給油管中を流れるので雰囲気汚染が非常に少ない。

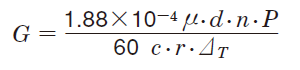

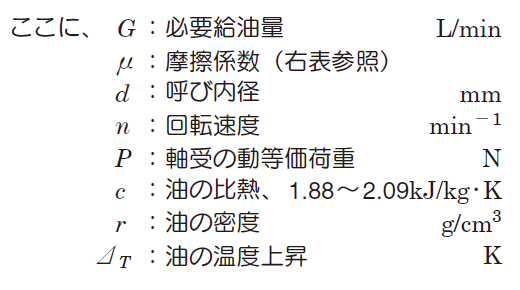

備考 1強制循環給油、ジェット給油の場合の必要給油量

摩擦係数μの値

| 軸受形式 | μ |

|---|---|

| 深溝玉軸受 | 0.0010~0.0015 |

| アンギュラ玉軸受 | 0.0012~0.0020 |

| 円筒ころ軸受 | 0.0008~0.0012 |

| 円すいころ軸受 | 0.0017~0.0025 |

| 自動調心ころ軸受 | 0.0020~0.0025 |

尚、上式で得られる値は発熱量を全て油で持ち去るために必要な給油量であり、放熱量を考慮していない。したがって、実際の給油量は上式で得られた計算値の1/2~2/3程度が一般的である。

しかし、放熱量は使用機械や使用条件により大きく異なるため、まず計算値の2/3の油量で運転し、軸受温度と給・排油温度を測定しながら、徐々に給油量を減らして最適油量を決めること望ましい。

備考 2オイルミスト潤滑における注意事項

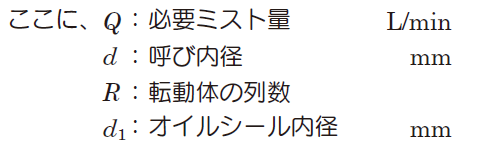

1)必要ミスト量(ミスト圧:5kPa)

ただし、高速回転(dmn≧40万)の場合には、給油量及びミスト圧を増やす必要がある。

2)配管径及び油穴・油溝の設計

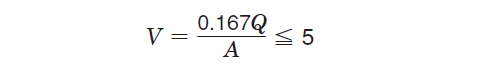

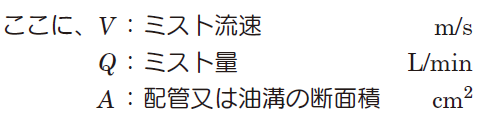

配管内のミスト流速が5m/sを超えると、ミストは急激に凝縮して油化する。

したがって、配管径やハウジング内の油穴・油溝の寸法を決める際には、ミスト流速が5m/sを超えないように設計する必要があり、次式にて求められる。

3)ミスト油

オイルミスト潤滑に使用する油は次の条件を満足するものを選ぶ必要がある。

- ミストになりやすいこと。

- 極圧性が高いこと。

- 熱及び酸化安定性が良いこと。

- さび止め性が良いこと。

- スラッジが発生しにくいこと。

- 抗乳化性が良いこと。

(軸受の高速回転用として多くの利点をもつオイルミスト潤滑は、軸受の周辺構造や各種使用条件により、その効果が大きく影響されるため、採用に際しては実績豊富なJTEKTに相談ください。)